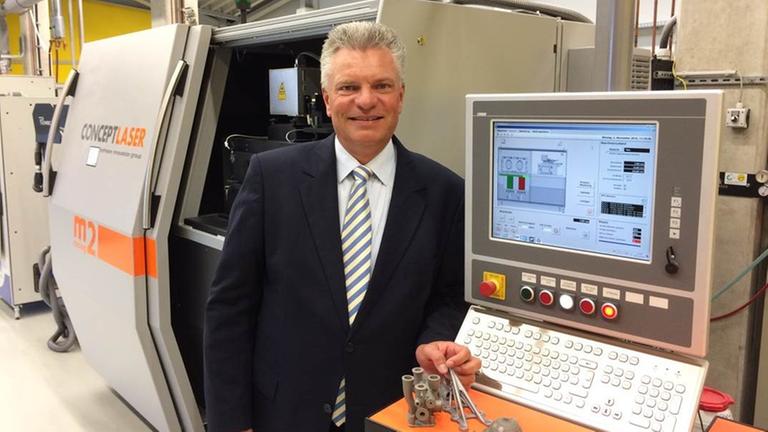

Die Produktionsstätten von Grundig in Fürth sind schon längst abgebaut. Lediglich eine Villa, in dem das Rundfunkmuseum untergebracht ist, verweist noch auf den Fernseherhersteller. Auf dem Gelände ragen nun silbern-glänzende Technikumshallen der Landesforschungseinrichtung Neue Materialien Fürth in die Höhe. Dort forschen Carolin Körner, Professorin für Werkstoffkunde und Technologie der Metalle an der Universität Nürnberg-Erlangen und ihr Doktorand Tobias Fiegl an der Zukunft der Fertigung.

"Das ist der Herr Fiegl, er arbeitet bei der Neue Materialien Fürth, eine Forschungsfirma des Freistaats Bayern. Und dort steht die größte Anlage zur Fertigung von Metallen auf Pulverbettbasis. Wir befinden uns jetzt hier in Halle 3 und gehen jetzt rauf zu unserer SLM-Anlage." Die Anlage zum SLM, kurz für selektives Laserschmelzen, thront quasi auf der Empore im hinteren Teil, unten werden Bleche umgeformt. Tobias Fiegl geht an einer Siebstation vorbei und unter metallenen Schläuchen hindurch, zu der fünf Meter langen und drei Meter breiten Anlage.

Wie ein Tischfeuerwerk

Vor einer LED-Anzeige und einem kleinen Sichtfenster mit Schutzglas bleibt er stehen. "Man hat eine CAD-Zeichnung, die in einzelne Schichten zerlegt wird. Diese Informationen bekommt dann die Maschine. Die legt dann in die einzelnen Schichten die Scan-Vektoren, wie der Laser zu verfahren hat. Und schmilzt so Schicht für Schicht das Bauteil auf. Wenn man jetzt hier reinschaut, sieht man die Baukammer in der Mitte und links hinten sieht man die Pulverkammer, dort holt sich der Rakel das Pulver ..."

Die Anlage steht gerade still. "Sie müssen sich den Prozess wie ein Tischfeuerwerk vorstellen", sagt Carolin Körner mit einem Lächeln. Im Detail funktioniert er so: Ein Beschichter schiebt eine dünne Schicht Aluminiumpulver auf die 200 Grad heiße Baufläche. Zwei Laserstrahlen werden dann über Spiegel an die vorgegebenen Punkte gelenkt und schmelzen dort das Pulver auf. Anschließend wird die Baufläche abgesenkt, die nächste Schicht aufgetragen und das Ganze beginnt von vorne.

Mit Gussverfahren nicht herstellbar

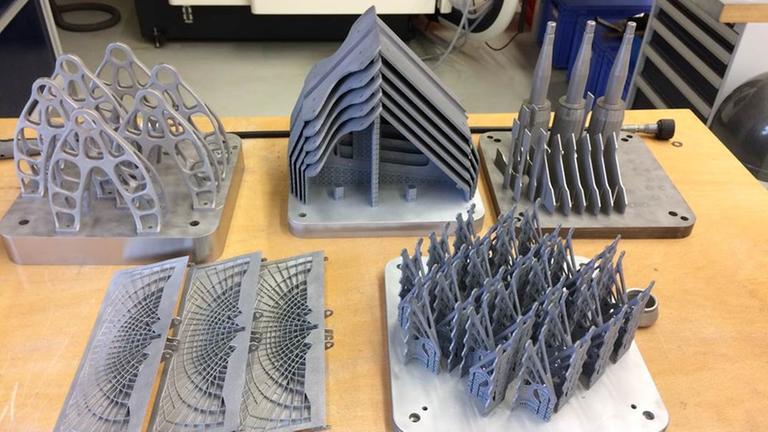

Stunden bis Tage später ist das gewünschte Objekt fertig. Wenige Schritte entfernt liegt ein erstes Probeteil im Auftrag eines Automobilherstellers: ein dunkelgrauer Aluminiumkörper mit feinen Rillen auf der Außenseite und unterschiedlich großen Kammern im Inneren. "Das ist jetzt so ein Teil eines Strukturbauteils, was wir demnächst hier bauen wollen. Wenn Sie da einmal hineinschauen: Das können Sie von der Komplexität her mit einem Gussverfahren sehr schwer herstellen."

Künftig wollen die Forscher verschiedene Bauteile für die Automobilindustrie realisieren. Prototypen für die Luft- und Raumfahrt stehen ebenfalls auf der Liste. Neben Aluminiumpulver sollen dann auch solche aus Edelstahl oder Titan erprobt werden. Bis dahin gibt es aber noch einiges zu tun. "Bei dem Prozess entsteht sogenannter Schmauch, Dampf quasi", erklärt Kramer. "Der beeinflusst das Arbeiten des Nachbarlasers und das ist das grundlegende Problem. Es gibt aber noch ein weiteres Problem: Wir haben zwei Laser hier drin, wir haben dann also einen Bereich, wo beide was machen. Und desto besser müssen sie kooperieren, desto besser müssen sie auch justiert sein; im Bauteil sehen sie das sonst als Kante."

Künftig wollen die Forscher verschiedene Bauteile für die Automobilindustrie realisieren. Prototypen für die Luft- und Raumfahrt stehen ebenfalls auf der Liste. Neben Aluminiumpulver sollen dann auch solche aus Edelstahl oder Titan erprobt werden. Bis dahin gibt es aber noch einiges zu tun. "Bei dem Prozess entsteht sogenannter Schmauch, Dampf quasi", erklärt Kramer. "Der beeinflusst das Arbeiten des Nachbarlasers und das ist das grundlegende Problem. Es gibt aber noch ein weiteres Problem: Wir haben zwei Laser hier drin, wir haben dann also einen Bereich, wo beide was machen. Und desto besser müssen sie kooperieren, desto besser müssen sie auch justiert sein; im Bauteil sehen sie das sonst als Kante."

Das große Bauvolumen, eigentlich das Besondere der Anlage, verkompliziert das Verfahren zusätzlich. Noch läuft es nicht stabil. All das zu lösen ist nun Aufgabe von Doktorand Tobias Fiegl.