"Hier hinter dieser Glaswand befindet sich die Baukammer, wo das Pulver mit einem Schieber auf eine Grundplatte gefahren wird."

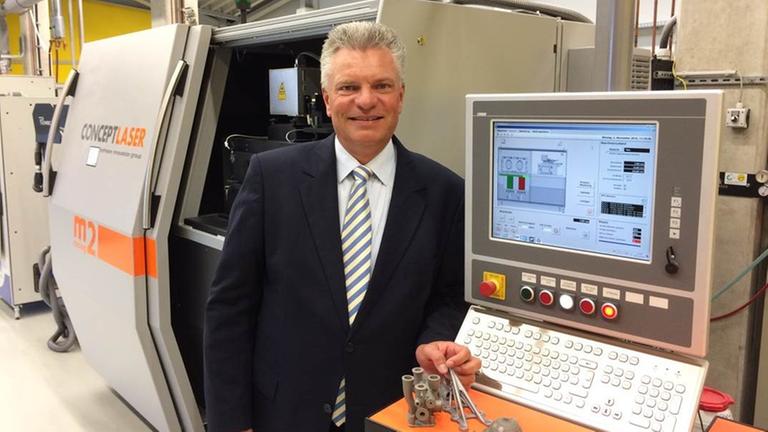

Hamburg-Bergedorf, eine Halle des Laserzentrums Nord. Geschäftsführer Claus Emmelmann, Professor an der TU Hamburg-Harburg, öffnet die Schiebetür eines Geräts von der Größe eines Kleinbusses. Es ist ein 3D-Drucker für Bauteile aus dem Metall Titan. Das Prinzip: Ein Schieber verteilt feines Titanpulver auf einer Grundplatte. Die Schicht ist hauchdünn, 30 µm, ungefähr eine Haaresbreite. Dann tritt ein Laser in Aktion. Zeile für Zeile fährt er über die Pulverschicht. An manchen Stellen verschmilzt er die Metallkörnchen miteinander, an anderen nicht. Jetzt folgt der nächste Schritt.

"Die Bauteilplattform fährt runter um 30 µm. Wird wieder mit 30 µm Pulver beladen. Und dann beginnt der Laser die zweite Schicht des Bauteils in das Pulver zu belichten. So entsteht Schicht für Schicht ein Bauteil."

Über 40 Prozent Gewichtsersparnis

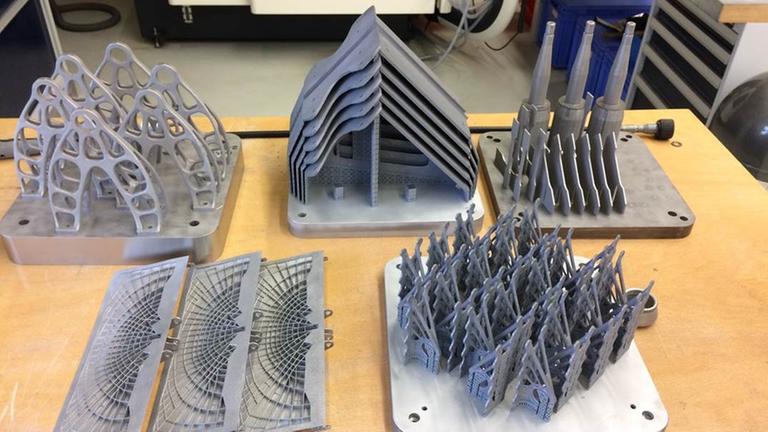

Zehn Stunden dauert der Vorgang, wobei mehrere Bauteile gleichzeitig entstehen. Das Pulver, das der Laser nicht verschmolzen hat, wird am Ende einfach ausgeblasen. Was bleibt sind ultraleichte Kabinenhalter aus Titan, handgroße Strukturelemente mit Streben und Bohrungen. Hebt man einen hoch, meint man, Kunststoff in den Fingern zu haben und nicht Metall, so leicht ist er.

"Das ist das Teil, was im Airbus fliegt." Und zwar im neuen Airbus A350. "Das Bauteil wird 9 g Erdbeschleunigung aufnehmen können im Falle eines Crashs des Flugzeugs, aber ist so leicht wie irgend möglich und hat über 40 Prozent Gewichtsersparnis."

Im Flugzeugbau ist das bares Geld wert. Je leichter ein Flieger, umso weniger Kerosin verbraucht er und umso weniger CO2 stößt er aus. Bislang wurden die Kabinenhalter aus einem kompakten Titanklotz herausgefräst.

"Problem ist, dass Titan ein sehr harter Werkstoff ist. Die Maschinen laufen lange, bis sie die Teile hergestellt haben. Damit sind die Teile extrem teuer."

Und: Wo gefräst wird, da fallen Späne. Die Folge: "Ich kaufe viel Material ein und nutze eigentlich nur sehr wenig davon im Flugzeug."

Das müsste doch auch anders gehen, dachte sich Claus Emmelmann - und zwar per 3D-Druck.

"Der 3D-Druck hat quasi keine konstruktiven Restriktionen mehr. Alles, was ich mir ausdenke, kann ich herstellen."

Fünf Jahre tüftelte das Team

Der Drucker fräst ein Bauteil nicht aus einem Stück, sondern zieht es Schicht für Schicht hoch. Dabei kann er gezielt Hohlräume einbauen, Poren zum Beispiel. Dadurch schafft er Strukturen, wie man sie aus der Natur kennt, etwa bei einem Knochen. Auch der besitzt Hohlräume und ist dennoch belastbar - wenig Materialaufwand, hohe Stabilität. Nur: Um die Technik zur Anwendungsreife zu bringen, brauchte Emmelmann starke Partner. Er fand sie in Peter Sander, Bereichsleiter bei Airbus und Frank Herzog, Geschäftsführer der Firma Concept Laser. Fünf Jahre tüftelte das Team, dann präsentierte es das Resultat - das erste einsatzreife Strukturbauteil für Flugzeuge aus dem 3D-Drucker.

"Die Festigkeiten sind fast besser als die, die man vom Fräsen kennt. Jetzt sucht man nach weiteren Bauteilen, die erlauben sollen, im Flugzeug 1,6 Tonnen durch diese Technologie einzusparen. Das wäre für eine Airline über die Lebenszeit der Flugzeuge von ca. 25-30 Jahren 1 Milliarde € weniger Kerosinverbrauch."

Technologie mit Potenzial

Eine Technologie mit Potenzial also -weshalb Emmelmann, Sander und Herzog jetzt für den Deutschen Zukunftspreis nominiert sind. Airbus jedenfalls will nun kräftig in die Sache investieren.

"Airbus plant im nächsten Jahr, 30 Tonnen Pulver zu verarbeiten pro Monat, mit einer Druckerkapazität von 100 Druckern."

Doch Ingenieure wie Claus Emmelmann wollen die Technik weiter verbessern, wollen sie insbesondere schneller machen: Künftig soll nicht nur ein Laserstrahl das Pulver verschweißen, sondern Dutzende gleichzeitig. Dann könnte die Technik auch für Automobilindustrie und Maschinenbau interessant werden – und den 3D-Druckern einen wahren Boom bescheren.