Die Glastür in die Produktionshalle von X-FAB in Erfurt öffnet sich automatisch. Am Boden unter dem Besucher setzen sich Bürsten in Bewegung. Sie sollen von den Plastik-Überziehern an den Schuhen den letzten Staub entfernen. Wer hier rein will, trägt zudem einen Kittel, den Reißverschluss bis oben geschlossen, auch den Knopf am Hals. Auf dem Kopf eine Plastikhaube.

Die Tür schließt von allein. Bis hierher darf der Besucher, in den äußeren, den Zugangs-Bereich der Fertigung, auch Graubereich genannt. Die eigentliche Arbeit kann er nur durch Glasscheiben beobachten, in Reinräumen, im "Weißbereich".

In den langen Arbeitsräumen bewegen sich Menschen wie Phantome – in Ganzkörperanzügen, mit Mundschutz, wie in einem Science-Fiction-Film. Durch den schmalen Schlitz unter den Türen strömt Luft heraus – in der Fertigung herrscht Überdruck, sodass nur die speziell gefilterte Luft hineinströmen kann. Jeder kleinste Staubpartikel könnte einen Schaltkreis zerstören.

Beim Geschäftsführer Rudi De Winter geht es gelassener zu. Ein schlichtes, unprätentiöses Büro, passend zum Look der gesamten Firma, die in den 80er-Jahren noch in der DDR gebaut wurde. De Winter ist Belgier. Die Hälfte des Monats ist er in Erfurt, die restliche Zeit an den anderen Standorten der Firma in Deutschland, Belgien, Frankreich, Malaysia und den USA, zählt er auf:

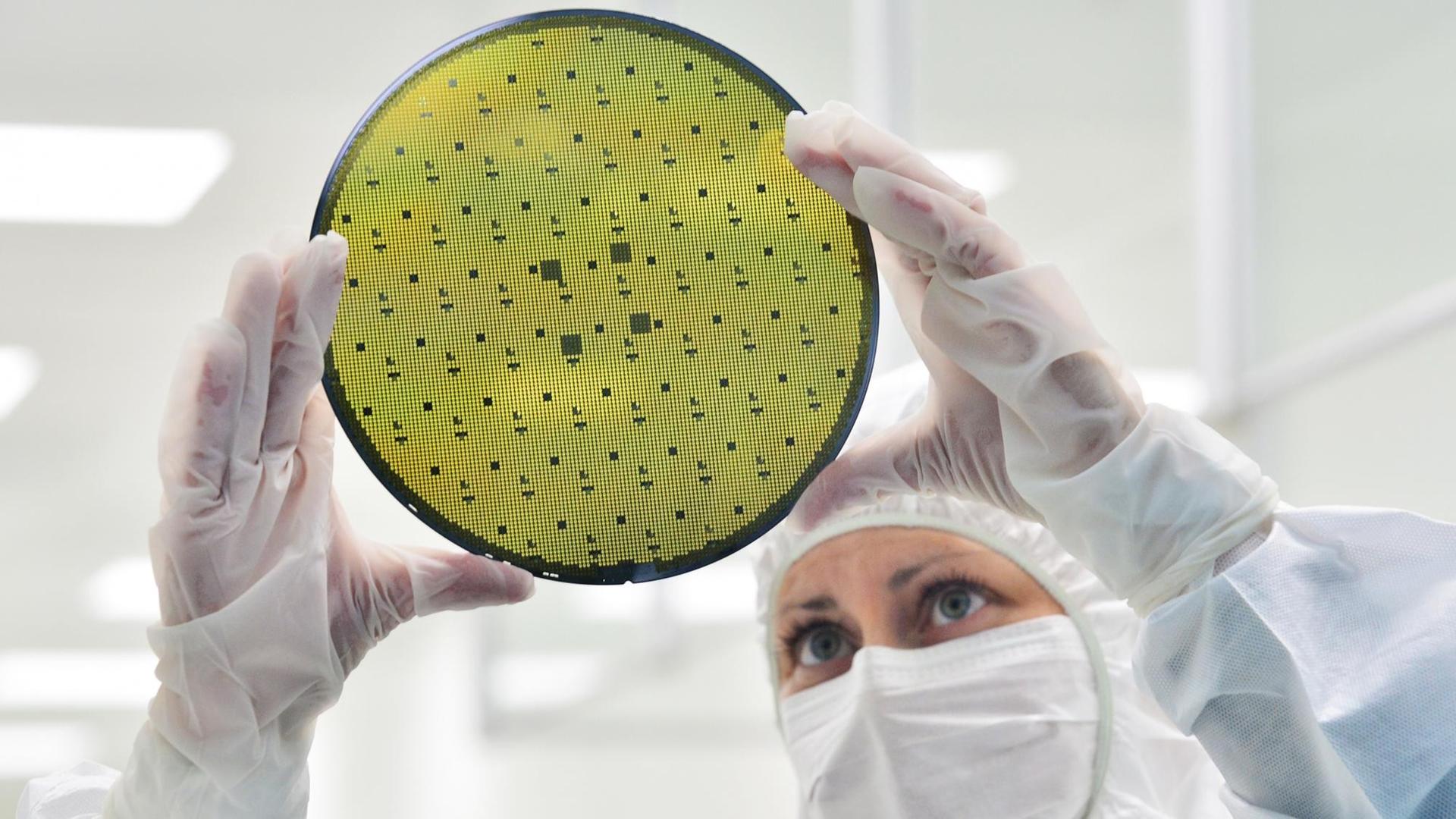

"Das ist hier der Chip. Und da sind meistens mehrere tausend Chips auf einem Wafer."

De Winter zeigt zwei Wafer, also Siliziumscheiben mit aufgebrachten Mikrochips, noch unzerteilt, auf seinem Schreibtisch:

"Dies zum Beispiel ist ein viel größerer Schaltkreis. Das ist mit Mikromechanik. Und das Ziel ist, Krebszellen zu sortieren. Also, wenn man eine Blutprobe nimmt und eins in einer Milliarde Zellen ist eine Krebszelle, die zirkuliert im Blut, kann man mit dieser Schaltung die Einzelzellen rausholen. Und dann wird das DNA-Sequencing gemacht, um genau festzustellen, welche Art Krebs oder genetischer Fehler da drin ist, und dann die angepasste Medizin."

Mit Chips für die Automobilindustrie zum Erfolg

Chips für die medizinische Analytik sind noch ein kleines, aber wachsendes Segment für X-FAB. Den größten Anteil, um die 40 Prozent, machen Chips für die Automobilindustrie aus. Angesichts der steigenden Technisierung von Autos ein kräftig wachsender Markt, sagt De Winter:

"Wir verkaufen an typische fabless companies, also das sind Fabriken, die Halbleiterprodukte entwickeln, aber keine eigene Fabrik haben."

Es ist ein Markt der hohen Spezialisierung. X-FAB entwickelt die Technologien, die Kunden das Design für die Chips. X-FAB produziert sie dann:

"Man könnte es vielleicht mit dem Drucken von Büchern vergleichen. Also wir haben die Infrastruktur, Fabriken, um die Sachen zu drucken und zu verarbeiten usw., aber wir schreiben nicht die Texte, die da drin stehen. Die Texte werden von unseren Kunden geschrieben."

Bis zu 3.500 Prozessschritte bis zum Endprodukt

Die Fertigung der spezialisierten Chips für die Schnittstellen zwischen analoger und digitaler Welt ist ein hochkomplexer Vorgang. Am Anfang steht ein Rohwafer. 3.500 Prozessschritte, die sich bis zu zehn Wochen hinziehen können, sind nötig, um auf ihm Mikrochips für einen ganz bestimmten Einsatzzweck entstehen zu lassen. Die Mikrotechnologen und Prozessingenieure in den Reinräumen arbeiten weitgehend auf sich selbst gestellt an Spezialmaschinen, an Elektronenmikroskopen. Eine Schicht dauert zwölf Stunden. Das ist effektiver, da die Umzieh- und Reinigungsprozeduren zu aufwendig sind. Selbst, um einen Schluck Wasser zu trinken, müssen die Angestellten den Reinraum verlassen.

Knapp 4.000 Menschen arbeiten inzwischen weltweit für X-FAB. Die Firma ist 1992 aus dem VEB Mikroelektronik in Erfurt hervorgegangen. Nur ein kleiner Teil der Mitarbeiter wurde damals übernommen, aber unter den heute 770 Erfurter Angestellten sind noch manche mit über 30-jähriger Betriebszugehörigkeit. X-FAB ist seitdem immer weiter gewachsen und hat Chipfabriken in der ganzen Welt dazugekauft, erzählt De Winter:

"Wenn hier eine leere Halbleiterfabrik in der Nähe wäre, dann würden wir die benutzen. Aber leider gibt es weniger und weniger leere Halbleiterfabriken in Europa. Fast alle Halbleiterfabriken sind irgendwann gebaut worden, um Speicher zu produzieren oder Mikroprozessoren. Und nach zehn Jahren sind die in dem Bereich nicht mehr wettbewerbsfähig; aber sie sind doch noch sehr gut für Spezialtechnologien, wie wir sie fertigen. Und dann ist das Win-Win, wenn wir so eine Fabrik übernehmen."

Kontinuierliches Wachstum

X-FAB ist bislang kontinuierlich gewachsen, in den letzten Jahren – ohne Zukäufe – um jährlich 15 Prozent. Um das Tempo halten, um regelmäßig investieren zu können und noch eine Reserve für eventuelle Zukauf-Chancen zurückzubehalten, haben sich die Gesellschafter im vergangenen November entschieden, an die Börse zu gehen. Im April war es soweit. Aber nicht in Frankfurt, sondern in Paris. Weil dort ihr größtes Werk in der Nähe ist und weil es viele potenzielle Investoren für mittelgroße Hightech-Unternehmen gebe. Die Aktie wird aber auch an den deutschen Börsen gehandelt.

Der Börsengang brachte 440 Millionen Euro ein, davon sollen 250 Millionen in Neuinvestitionen fließen. Ein gutes Drittel der Firma ist nun in Streubesitz; knapp zwei Drittel gehören zwei Alteigentümer-Holdings. Dass er im Osten sitzt, in Erfurt, ohne eine Hightech-Umgebung, ist Rudi De Winter eigentlich egal:

"Wir suchen nicht unbedingt Kunden in der Nähe. Also, es ist schön, wenn die hier sind. Aber die Teile, die wir fertigen, werden alle mit Luftfracht transportiert, die sind nicht schwer oder nicht groß. Also, deswegen müssen wir nicht in der Nähe unserer Kunden sein."