Im Turm eines Windrads: Senkrecht führt die Leiter nach oben, zum Maschinenhaus. Um die Aggregate dort zu reparieren, müht sich der Servicemann knappe 200 Sprossen nach oben, gesichert durch einen Ganzkörpergurt. Zwar gibt es in vielen Windrädern mittlerweile auch einen kleinen Aufzug, der Mensch und Material ohne Schweißvergießen nach oben befördert. Ein Unternehmen aus der Schweiz aber hat nun ein Patent entwickelt, das deutlich günstiger sein soll.

"Das ist unser Lift. Der weltweit erste von einer Person tragbare Lift", sagt Thomas Wesselmann von der Firma Highstep Systems.

"Der Lift wird zum Einsatzort mitgebracht. Das bedeutet, dass das Gerät für mehrere Windkraftanlagen verfügbar ist. Hat natürlich einen echten Kostenvorteil."

Im Windrad selbst braucht es keinen kompletten Lift mehr, sondern nur noch eine fest installierte Schiene. Der eigentliche Aufzug wird dann einfach mitgebracht. Er passt in einen Kombi und sieht aus wie eine zu groß geratene Sackkarre.

Mit dem langen Ende wird der Lift mit diversen Haltern und Sicherheitsbügeln in die Schiene eingeklinkt. Zahnräder greifen in die Schiene und befördern den Lift nach oben. Der Mensch steht dabei auf dem kurzen Ende der Sackkarre, das zugleich als Akku fungiert.

"Die Batterien treiben vier Motoren an. Das Gerät ist mit drei Microcontrollern bestückt, die für die Regelung und Überwachung zuständig sind."

Geschwindigkeit: 24 Meter pro Minute, Tragfähigkeit: 150 Kilogramm, eine Akkuladung reicht für 1500 Höhenmeter. Doch was, wenn der Lift bei einem Defekt in luftiger Höhe stehen bleibt?

"In dem Augenblick gibt es ein Notabstiegs-System, mittels dem man zwei Klinken einfach aus der Schiene herausziehen kann. Und dann läuft das Gerät ganz langsam zum Boden zurück."

Aber das Maschinenhaus ist nicht das einzige, was bei einem Windrad kaputtgehen kann. Auch das Rotorblatt ist enormen Belastungen ausgesetzt, insbesondere seine Spitze.

"Mit 300 Kilometer pro Stunde pfeift die durch den Wind. Und diese Erosionsschäden müssen repariert werden", sagt Ole Renner von der Firma WP Systems im sächsischen Ruhland. Rotorblätter bestehen aus glasfaserverstärktem Kunststoff. Und der lässt sich nur aufwendig reparieren.

"Dazu braucht man bestimmte Bedingungen. Man braucht eine Mindesttemperatur. Und es darf nicht regnen."

Geschlossene Kabine auch bei schlechtem Wetter einsetzbar

Bislang nutzen die Experten für ihre Reparaturarbeiten spezielle Bühnen, sie ähneln den Fensterputz-Anlagen an Hochhäusern. Doch die bisherigen Bühnen haben einen Nachteil: Sie sind offen und lassen sich deshalb nur bei gutem Wetter nutzen, also vorwiegend im Sommer. Renner und seine Leute machen die offene Bühne nun zu einer geschlossenen Kabine, immerhin so groß wie ein Schlafzimmer.

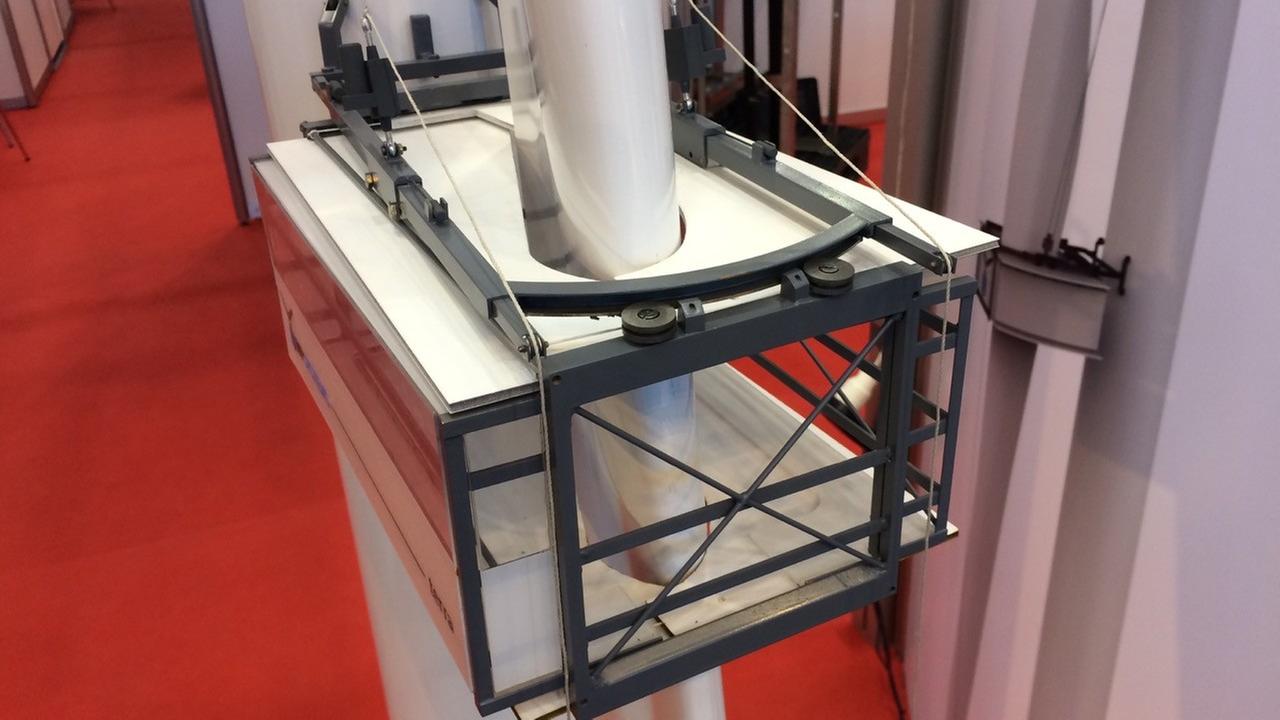

"Stellen Sie sich einen Schuhkarton vor, der im Boden und in der Decke eine Öffnung hat. Diesen Schuhkarton fädeln Sie dann auf das Rotorblatt auf. Damit es funktioniert, müssen Boden und Decke beweglich sein. Es ist ein spezielles System, dass sich Boden und Decke immer ganz dicht an die Rotorblatt-Oberfläche anschmiegen."

Boden und Decke bestehen jeweils aus zwei Platten, die sich gegeneinander verschieben lassen. Für den Betrieb wird das Rotorblatt nach unten gefahren, parallel zum Turm. Dann fädelt sich die Kabine ein, sodass das Rotorblatt durch die Decke in die Kabine ragt und sie durch den Boden wieder verlässt. Dabei stützt sich die Kabine mit Laufrädern am Turm ab, bordeigene Winden ziehen sie Stück für Stück nach oben.

"So schaffen wir es, dass es da drin immer schön kuschelig ist und auch nicht reinregnet."

Bislang jedoch existiert nur ein Modell im Maßstab 1:15. Ein Prototyp in Originalgröße soll im Frühjahr fertig sein, gefolgt von ausgiebigen Tests. Und sollten die erfolgreich laufen, könnte der Verkauf des mobilen Reparaturhäuschens bereits im nächsten Sommer starten.