[Klangbeispiel eines Zink] Es kann so klingen - oder so: [Klangbeispiel]

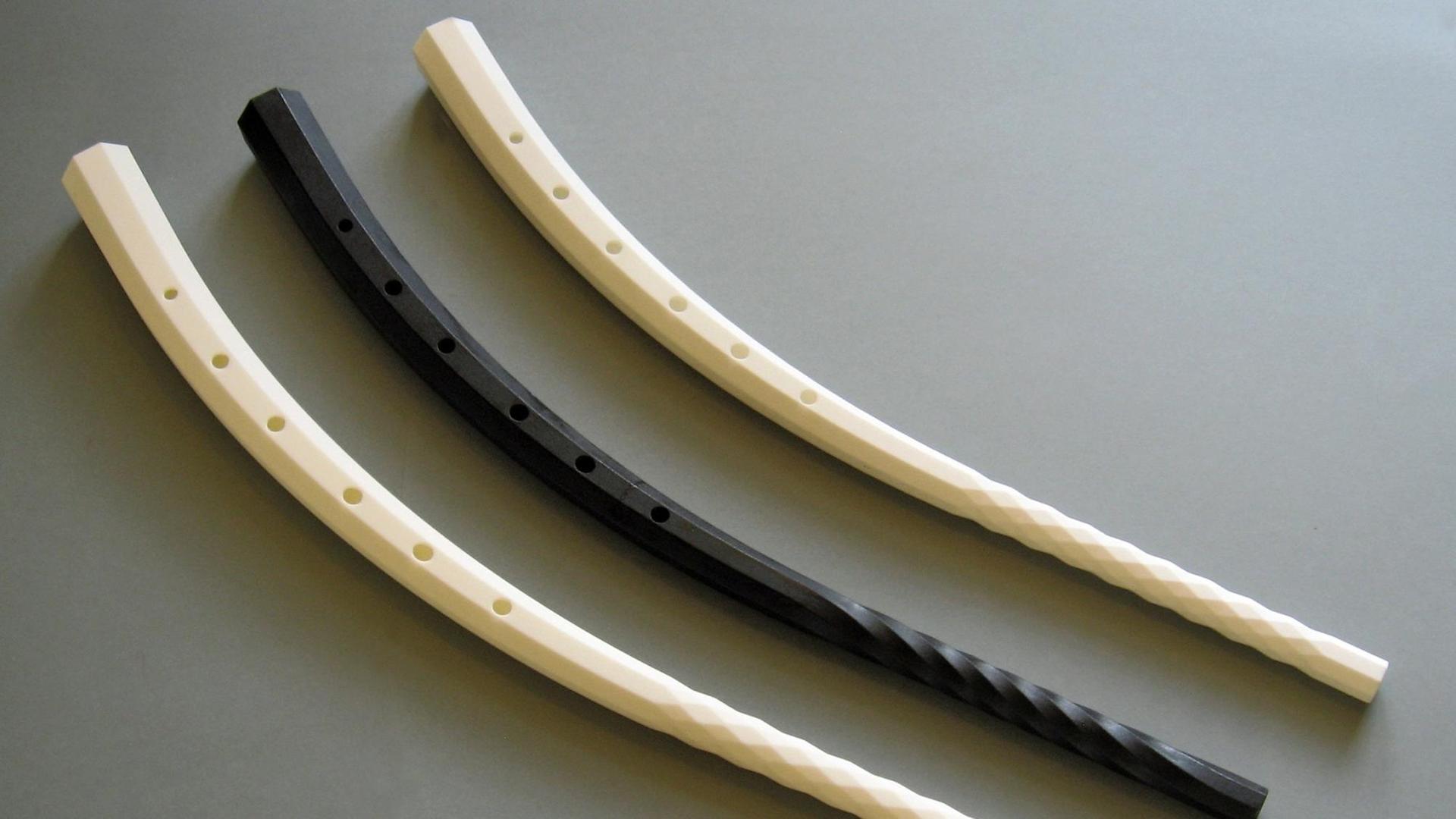

Auf jeden Fall sehr ähnlich - man könnte denken, dass die Tonfolge zweimal mit demselben Instrument gespielt wurde. Aber das täuscht. Es sind zwei völlig unterschiedliche Zinken, diese Mischung aus Oboe und Trompete, die der Basler Musiker Ricardo Simian wieder zum Leben erweckt. Die beiden Blasinstrumente sind komplett verschieden in Produktionsweise und Material. Der eine Zink ist traditionell aus Holz gefertigt, der andere 3D-gedruckt aus Kunststoff:

"Das Material spielt keine riesige Rolle für die Blasinstrumente oder für die Zinken. Wir wissen das schon auch aus Erfahrung von Blockflöten. Sie fühlen sich anders an. Aber die Kunststoff Blockflöten funktionieren gut."

Simian ist Musiker, Forscher und Instrumentenkonstrukteur. In seiner Basler Werkstatt entwickelt er am Computer Druckvorlagen nach Modellen Jahrhunderte alter Blasinstrumente. Schon heute gibt es Trompeten, Blockflöten und Posaunen aus Carbon hergestellt im 3D-Druck-Verfahren. Beim Automobil- oder Flugzeugbau sollen Hightech-Materialien Gewicht einsparen, bei Musikinstrumenten müssen sie dagegen vor allem eines leisten: unerwünschte Schwingungen unterdrücken.

Nachbau des Zinks ist teuer und zeitaufwendig

Die Blütezeit des Zinks liegt Anfang des 17. Jahrhunderts. Vom Spätmittelalter bis zum Hochbarock war diese schwer zu spielende Mischung aus Oboe und Trompete weit verbreitet. Erhaltene Original-Zinken werden heute in Museen aufbewahrt. Nach dem ein Original vermessen und gescannt wurde, entwirft Simian am Computer das Instrument als 3D-Modell. Da der Nachbau mit Holz sehr teuer und zeitaufwendig ist, wird die Forschung im Bereich besonders selten gespielter Instrumente kaum noch betrieben. Hier bietet der 3D-Druck mit Kunststoff Vorteile:

"Die Kosten sind durchschnittlich 70 Prozent günstiger, Produktionszeit 80 Prozent kürzer und auch die Genauigkeit ist viel höher, auch weil verschiedene Holzstücke nicht wiederholbar sind so einfach."

Auf die millimetergenaue Rekonstruktion aber kommt es an. Sie ist für den Klang des Instruments besonders wichtig. Der Zink hat eine leicht gekrümmte Form. Diese mit traditionellen Methoden exakt nachzubilden, ist schwer. Für diese Problematik hält der 3D-Druck neue Lösungen parat, denn die Maschine druckt jede Form exakt nach der gesendeten Computervorlage - egal, wie komplex die Formgebung ist. Mit verschiedenen Verfahren setzen 3D-Drucker nach der Vorlage Schicht auf Schicht, des gewählten Ausgangsmaterials, bis die Form vollendet ist. Das von Simian verwendete Nylonpulver hat eine ähnliche Struktur wie Holz. Beim Experimentieren, welcher Werkstoff am Besten geeignet ist, stehen 3D-Druck Experten allerdings erst noch am Anfang:

"Auch die organischen Materialien kommen. Es gibt jetzt Experimente, um Holz 3D-drucken zu können. Es ist im Moment ziemlich primitiv als Technologie. Sie sind immer noch mit Klebstoff, aber auch vor 20 Jahren, so das zu drucken, war Science-Fiction."

Schon jetzt überzeugen die Klangeigenschaften der Zinken aus dem 3D-Drucker viele seiner Kollegen. Im Blindtest spielte Simian ihnen die Zinken vor. Selbst die Profis ordneten die Instrumente nicht immer eindeutig den Materialien zu, wenn sie Simian beim Spielen nur hören und nicht sehen konnten. Mittlerweile verkauft Ricardo Simian mehr 3D-gedruckte Zinken, als traditionell mit Holz gefertigte. Und auch an andere Blasinstrumente wie Barockoboen traut er sich inzwischen heran.

Ein eigener 3D-Drucker wäre viel zu teuer. Deshalb lässt Simian in einer der 3D-Druckerei Fabb-It in Lörrach Fingerklappen aus Polyamid für seine Instrumente drucken. Präzision ist der entscheidende Vorteil der Hightech-Maschinen. Und nicht nur darauf ist Geschäftsführer Andreas Roser stolz.

"Das ist ein Mundstück von einem Saxofon. Das ist eben auch in einem Keramik verstärkten Material gefertigt, wodurch es eben eine sehr hohe Dichte und Glattheit hat. Da haben wir eben den Vorteil gegen Mitbewerber, die auch Instrumententeile herstellen."

Keine Stradivari, aber schnell ein Mundstück für ein Blasinstrument

Geschäftsführer Andreas Roser steht vor einem 3D-Drucker der neuesten Generation. Der 31-jährige Werkzeugmacher und Jungunternehmer druckt dreidimensional in einer 700 Quadratmeter großen Produktionshalle. Seine 1.700 Kunden kommen überwiegend aus den Bereichen Medizintechnik, Automobil- und Flugzeugindustrie. Vieles ist möglich mit der neuen Technik – auch im Instrumentenbau. Wenngleich Roser einschränkt:

"Ich denke nicht, dass wir beispielsweise eine Stradivari ersetzen können. Die hat ein ganz eigenes Klangbild, die soll auch so klingen und das ist ja auch schön. Ich denke, dass die Entwicklung neuer Instrumente vielleicht vorangetrieben wird und dass dann, sag ich mal, die wirklichen Verschleiß- und Austauschteile bei beispielsweise Blasinstrumenten da dann aus dem 3D-Drucker kommen können. Weil gerade so ein Mundstück ist immens Komplex in der Herstellung auch klassisch. Die werden ja mehrfach gefräst und gedreht und sind auch innen recht kompliziert mit Vierkant auf Loch und ähnliches. Und im 3D-Druck ist es relativ einfach. Da kann man eben mal schnell eins drucken."

Werden also bald Maschinen die Arbeit von Blasinstrumentenbauern übernehmen, wenn schon jetzt vieles einfacher und besser geht? Musiker Ricardo Simian glaubt, dass sie zukünftig mehr gebraucht werden. Und er ist davon überzeugt, dass die neuen sogenannten additiven Verfahren die Arbeit von traditionellen Handwerkern ergänzen werden.

"Im Moment niemand will darüber reden - wie über so viele ökologische Sachen. Aber zum Beispiel im Moment gibt es kein Serpentholz mehr, das ist was für Streichbögen benutzt wird. Es gibt keinen mehr. Punkt. Wir haben alle diese Bäume geschnitten, und es wird 20, 30 Jahre brauchen, bis diese Bäume groß genug sind, um wieder neues Holz zu haben. Das ist extrem unökologisch auch. Diese Bäume waren nicht hier in Deutschland. Sie waren in Brasilien. Deswegen müssen wir auch materielle Alternativen suchen."

Der 3D-Druck als ökologische Alternative? Additive Fertigungstechniken bieten Branchen, in denen Hochleistungstechnik traditionell eine untergeordnete Rolle spielt, ganz neue Möglichkeiten. Der Instrumentenbau gehört dazu.