Umgeben von Geschäften für Möbel, Leuchten und Bürobedarf im Industriegebiet Zürich-Dübendorf liegen die Labors des Unternehmens Surface Solutions. Hier arbeiten Stefan Zürcher und Sina Göhl daran, Oberflächen vor Biofilmen zu schützen. Die neueste Idee des Technischen Leiters und der Physikerin: eine Beschichtung aus einem Polymer, das je nach Anwendung verändert werden kann.

Sina Göhl schiebt den Vorhang aus schweren Plastiklamellen bei Seite, teilt Schutzbrille, Plastikkittel und blaue Plastiküberzieher für die Schuhe aus. Nach wenigen Schritten bleiben sie und Stefan Zürcher vor einer Abzugsbank stehen. Der Wissenschaftler deutet auf einen kleinen Glaskolben mit klarer Flüssigkeit, darin dreht sich ein kapselförmiger Magnetrührer. Stefan Zürcher erklärt den Ablauf:

"Hier in diesem Abzug läuft gerade eine Synthese. Also das ist eher ein kleiner Kolben: Im Moment machen wir etwa ein Gramm auf einmal, aber damit können wir, weil die Schichten so dünn sind, mehrere Tennisfelder von Fläche beschichten."

Das Beschichtungsmaterial synthetisieren die Forscher nach dem Baukastenprinzip. Als Grundgerüst dient ihnen das wasserlösliche Polymer Polyethylenglykol. Daran heften sie Schritt für Schritt verschiedene Moleküle - je nachdem, ob damit Oberflächen aus Silizium, Glas, Titan oder Eisen beschichtet werden sollen. Hinzu kommen weitere Molekülketten, die die genaue Oberflächeneigenschaft bestimmen.

Wasseranziehende Moleküle etwa verhindern, dass sich ein Belag mit Algen oder Bakterien bildet. Die Herausforderung dabei ist, die entsprechenden Moleküle zu finden und sie im richtigen Verhältnis einzusetzen. Zum Schluss wird das Polymer isoliert und zu einem Pulver gefriergetrocknet. Vorteil der Methode im Vergleich zu bisherigen Verfahren ist, so Zürcher:

"Man kann das Polymer so anpassen, dass es auf verschiedene Substrate draufgeht. Man hat dann so eine Art Schweizer Sackmesser - ein Kompromiss, aber man kann es für alles gebrauchen. Oder man kann das Polymer so synthetisieren, dass es auf etwas haftet, wo es haften soll."

Um eine Oberfläche zu beschichten, müssen die Anwender nichts weiter tun, als das Pulver in Wasser auflösen, den pH-Wert einstellen und ihre Objekte eine halbe Stunde in dieses Bad tauchen. Abtropfen lassen, fertig. Die Beschichtung ist danach ein bis zwei Nanometer dick. Trotzdem widersteht sie Säuren, Basen, hohen Salzkonzentrationen und hält mehreren Waschvorgängen stand.

Bisher beschichten die Forscher biotechnologische Einmalanwendungen. Stefan Zürcher zeigt eine Plastik-Injektionsspritze, mit der beim Grauen Star im Auge Linsen implantiert werden können. Die Innenseite ist mit dem Polymer ausgekleidet und sorgt dafür, dass die Linse trotz hoher Kapillarkräfte herausfließt. Weitere Anwendungsfelder sind Biosensoren. Aber auch für Filter zur Wasseraufbereitung ist das Polymer interessant, sagt Sina Göhl:

"Jeder wünscht sich diese Beschichtung für die Windschutzscheibe oder für das Auto, damit man nie wieder in die Waschanlage muss. Wenn wir das finden, haben wir ausgedient, denke ich, aber so klappt es leider noch nicht."

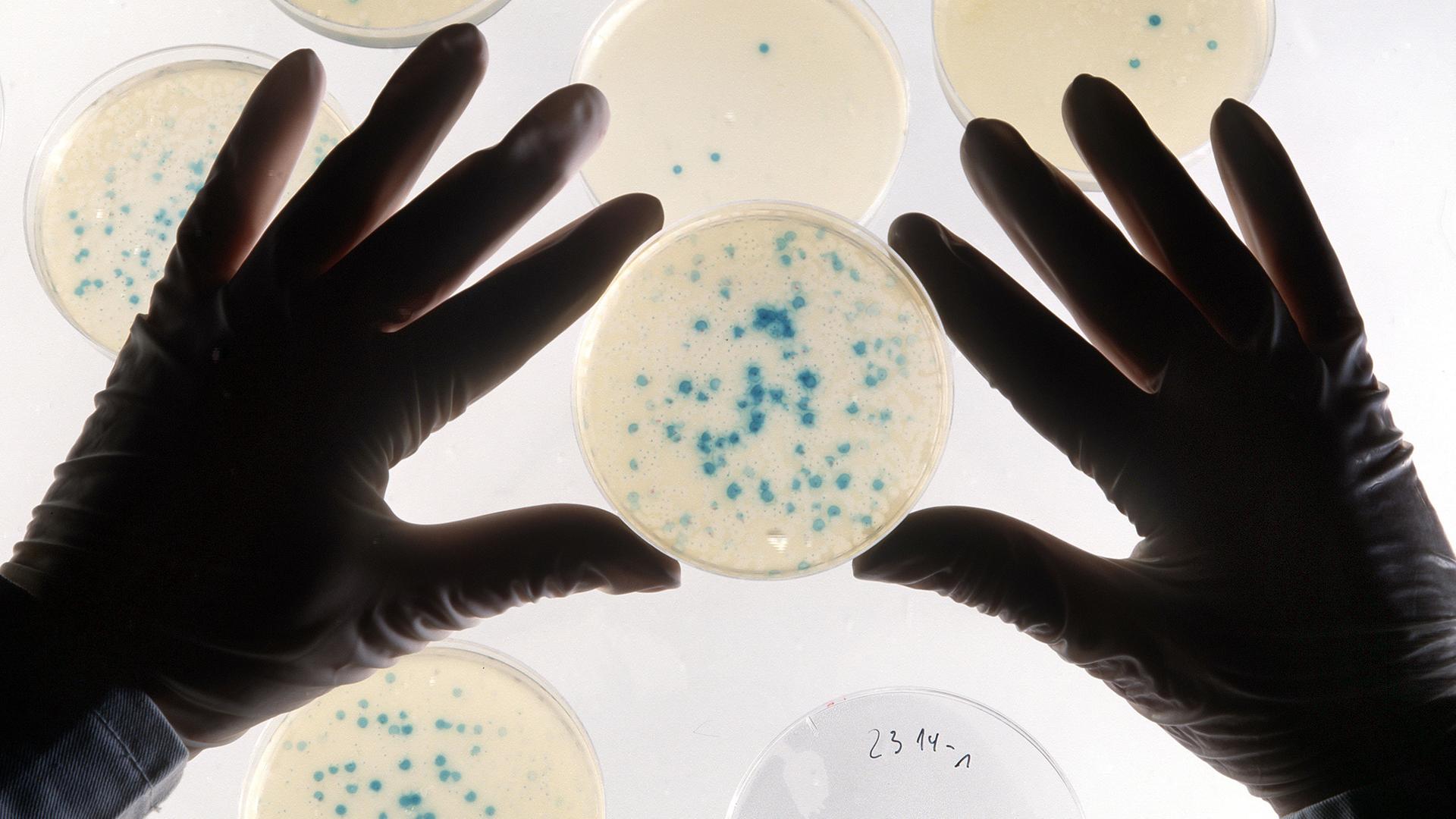

Aktuell entwickeln die Wissenschaftler ihr Beschichtungsverfahren weiter. Dazu haben sie einen 50 Zentimeter großen Industrieroboter mit mehreren Druck- und Sprühköpfen ausgestattet. Damit können etwa Röhrchen oder Platten zur Zellanzucht komplett oder in Mustern automatisch mit dem schützenden Polymer beschichtet werden.