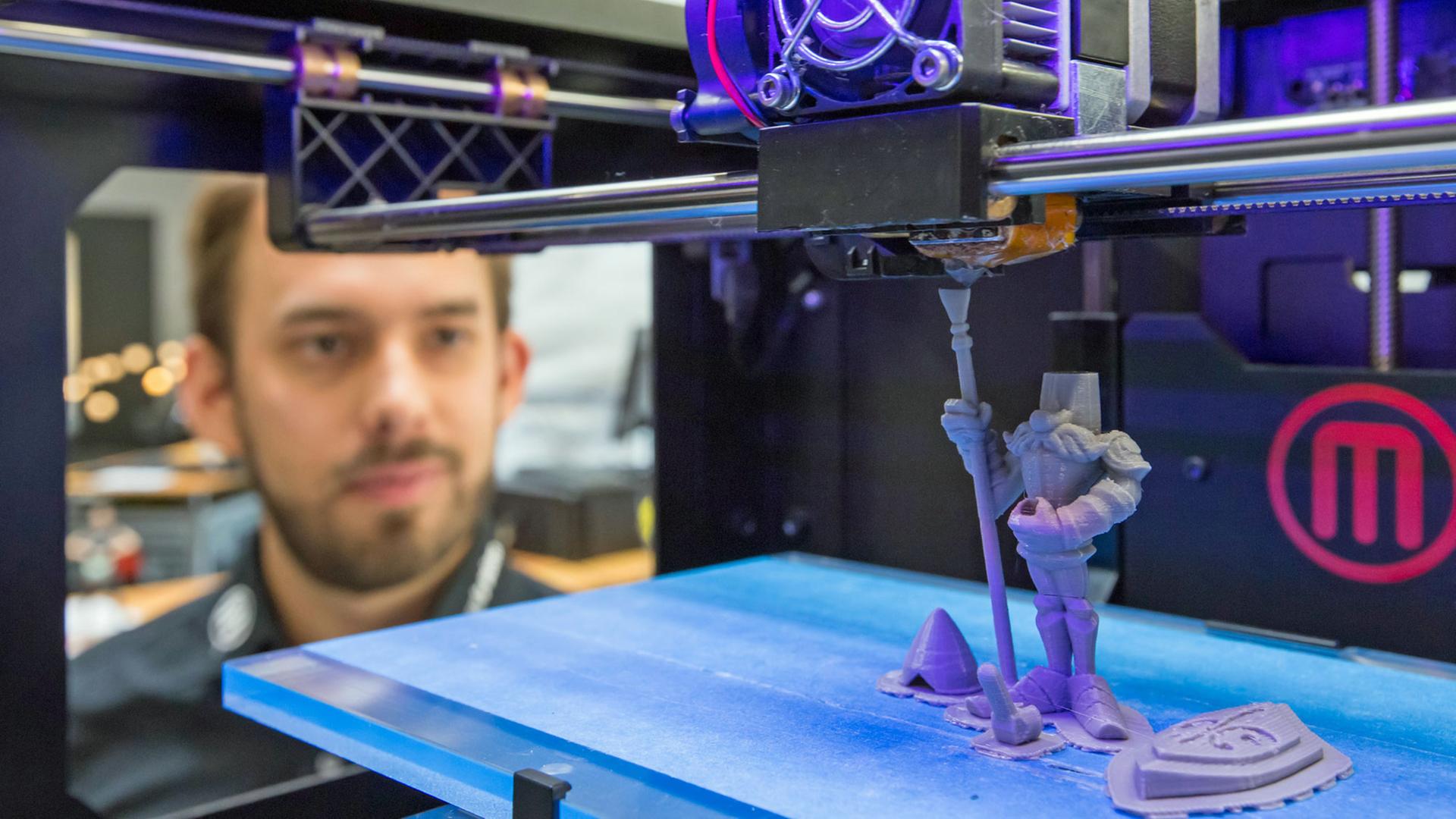

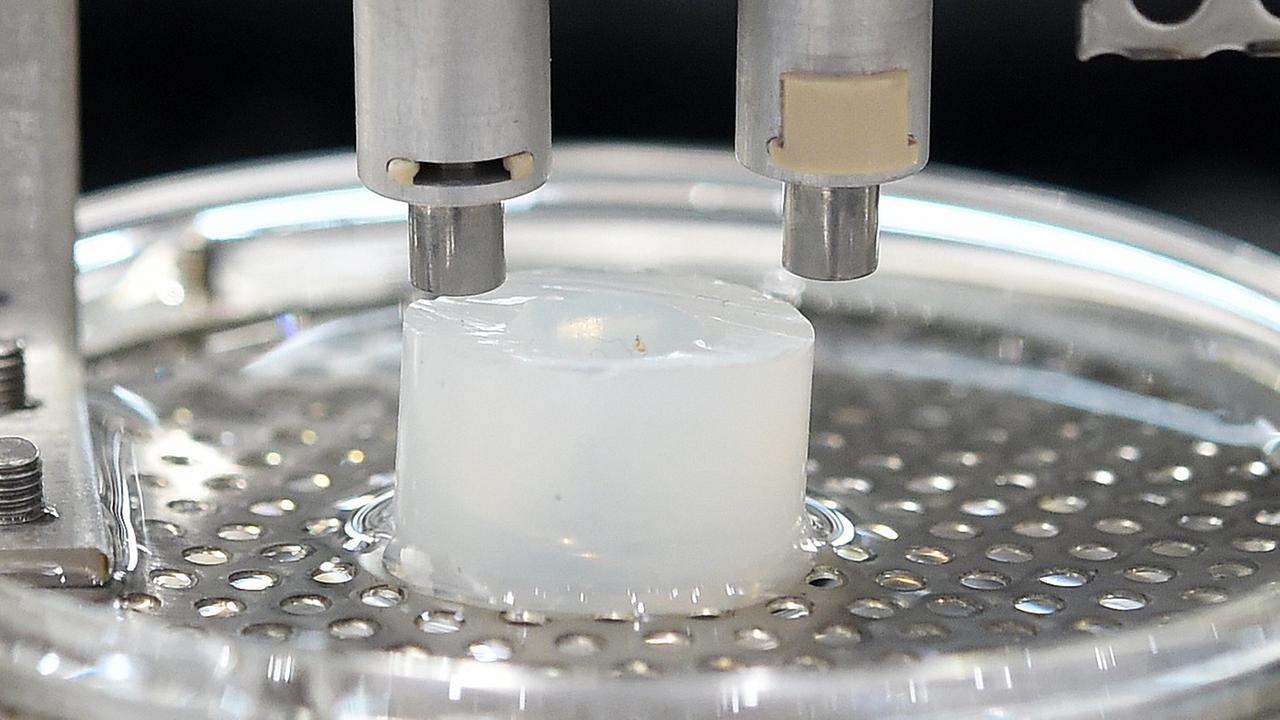

Im Keller der Fakultät für Architektur der Technischen Universität München surrt es. Die Geräusche kommen aus einer Art runden Duschkabine. Erzeugt werden sie von einem 3D-Drucker. An drei Armen aufgespannt fährt eine Nadel über einen geschwungenen, milchig-weißen Kunststoffblock. Von Zeit zu Zeit stoppt der Arm, setzt an der Spitze einen flüssigen Tropfen Plastik ab und fährt weiter.

"Jetzt sind wir im Research Lab von der Architektur-Fakultät in München. Gerade drucken wir ein weiteres Element von unserem großen Fassadenelement. Und wir haben jetzt hier zum Beispiel eine Schichthöhe von 0,3 Millimetern, also eine ziemlich geringe Schichthöhe für so ein großes Bauteil. Was aber für unsere Anwendungen wichtig ist, weil wir die Funktionen möglichst genau abbilden wollen."

"Jetzt sind wir im Research Lab von der Architektur-Fakultät in München. Gerade drucken wir ein weiteres Element von unserem großen Fassadenelement. Und wir haben jetzt hier zum Beispiel eine Schichthöhe von 0,3 Millimetern, also eine ziemlich geringe Schichthöhe für so ein großes Bauteil. Was aber für unsere Anwendungen wichtig ist, weil wir die Funktionen möglichst genau abbilden wollen."

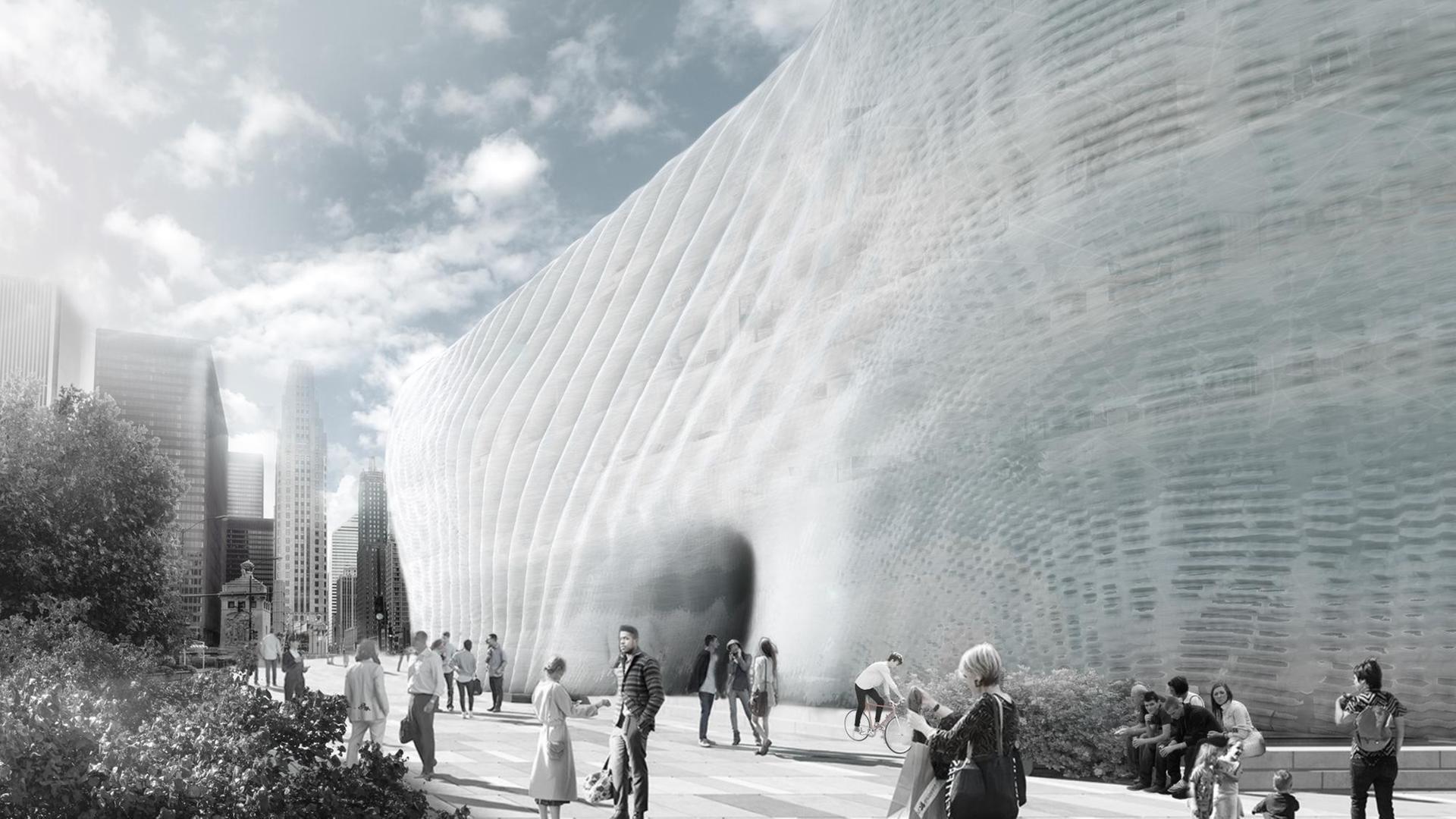

Moritz Mungenast - knapp zwei Meter groß, braune kinnlange Haare, um die 40 - ist sichtlich zufrieden. Was hier schichtweise entsteht, hat der Architekt auf den Namen 'Fluid Morphology' getauft. Damit will er zeigen, wie eine Fassade - zum Beispiel für Bibliotheken oder Museen - kostengünstig mittels 3D-Druck hergestellt werden kann.

Multifunktionales Fassadenelement

Vom Keller in den Fahrstuhl, vorbei an Schaukästen mit Gebäudemodellen geht es in das Büro des wissenschaftlichen Mitarbeiters an der Professur für Entwerfen und Gebäudehülle. Auf der Fensterbank steht ein Fassadenelement aus dem 3D-Drucker - ein Meter mal 70 Zentimeter groß.

"Das Fassadenelement 'Fluid Morphology' ist ein multifunktionales Element. Bei diesem Projekt sind das feststehender Sonnenschutz, Belüftung, eine akustische Oberfläche; das bedeutet, dass der Schall deflektiert oder gestreut wird. Dann gibt es innere Luftkammern, die als Dämmung agieren. Und diese Kammerstruktur ist auch gleichzeitig die tragende Struktur, die die Windlasten aufnehmen kann."

Auf den ersten Blick sind diese Funktionen nicht zu erkennen. Das Element auf der Fensterbank ähnelt einem schmelzenden Eisblock mit welliger Oberfläche. Es gibt sogenannte Makrowellen, die als Wellenberge hervortreten und deren Größe an die gewünschten Eigenschaften der Fassade angepasst werden kann. Darauf befinden sich mehrere mittelgroße Wellen.

"Das Fassadenelement 'Fluid Morphology' ist ein multifunktionales Element. Bei diesem Projekt sind das feststehender Sonnenschutz, Belüftung, eine akustische Oberfläche; das bedeutet, dass der Schall deflektiert oder gestreut wird. Dann gibt es innere Luftkammern, die als Dämmung agieren. Und diese Kammerstruktur ist auch gleichzeitig die tragende Struktur, die die Windlasten aufnehmen kann."

Auf den ersten Blick sind diese Funktionen nicht zu erkennen. Das Element auf der Fensterbank ähnelt einem schmelzenden Eisblock mit welliger Oberfläche. Es gibt sogenannte Makrowellen, die als Wellenberge hervortreten und deren Größe an die gewünschten Eigenschaften der Fassade angepasst werden kann. Darauf befinden sich mehrere mittelgroße Wellen.

Sonnen- und Schallschutz

Moritz Mungenast geht zu einem anderen Element, das an einem Bücherregal lehnt.

"Diese Meso-Wellen sind eigentlich der Sonnenschutz. Die werden dann in der Länge und Höhe so ausgeführt, dass im Sommer die Fassade verschattet wird und im Winter die Sonne eindringen kann. Gleichzeitig ist es auch die Ebene, wo die Fassade dicker und dünner wird. Hier, die Unterseite ist dünner - das sieht man jetzt hier oben - als der Bereich, wo der Sonnenschutz ist. Also kommt dann da auch mehr Licht rein."

"Diese Meso-Wellen sind eigentlich der Sonnenschutz. Die werden dann in der Länge und Höhe so ausgeführt, dass im Sommer die Fassade verschattet wird und im Winter die Sonne eindringen kann. Gleichzeitig ist es auch die Ebene, wo die Fassade dicker und dünner wird. Hier, die Unterseite ist dünner - das sieht man jetzt hier oben - als der Bereich, wo der Sonnenschutz ist. Also kommt dann da auch mehr Licht rein."

Auf den Meso-Wellen sind noch einmal kleinere, rippenartige Mikro-Wellen zu sehen: der Schallschutz. Durch die Oberfläche hindurch scheinen rautenförmige Strukturen, die Luftkammern, wie der Architekt erklärt. Zudem sind die runden Einlässe der Lüftungskanäle zu sehen, die direkt durch das Element gehen oder schlangenförmig im Inneren geführt werden.

"Man muss sich das vorstellen wie bei einen Termitenbau eigentlich. Bei warmem Wetter brauchen wir kurze Kanäle, da wollen wir einen schnellen Luftaustausch. Bei der Übergangszeit oder im Winter wollen wir längere Kanäle, um diese Vortemperierung zu haben. Und man würde das dann über innen liegende Regler, die der Nutzer betätigen kann, kontrollieren."

Pläne zur Nutzung von Reststoffen

Die Elemente bestehen nicht aus einzelnen, aufeinander geklebten Schichten, sondern werden mit dem Computer als ein kompletter Polycarbonat-Block konzipiert. Der Druck dauert dann acht bis zehn Tage. Aktuell realisiert Moritz Mungenast ein 2,80 Meter hohes und 1,60 Meter breites Element aus mehreren Teilen. Das soll in der Solarstation auf dem Dach der Architektur-Fakultät installiert und ein Jahr lang getestet werden. Dort angekommen erzählt er von seinen weiteren Plänen.

"Also jetzt sind wir gerade noch bei den ölbasierten Kunststoffen. Ziel ist eigentlich, biologische Reststoffe zu nutzen und daraus neue Kunststoffe herzustellen. Da haben wir schon Kontakte mit verschiedenen Herstellern. Ich fände es auch interessant, mit Holz weiterzukommen, also Holzreststoffen. Da ist, glaube ich, noch großes Potenzial drin."

"Also jetzt sind wir gerade noch bei den ölbasierten Kunststoffen. Ziel ist eigentlich, biologische Reststoffe zu nutzen und daraus neue Kunststoffe herzustellen. Da haben wir schon Kontakte mit verschiedenen Herstellern. Ich fände es auch interessant, mit Holz weiterzukommen, also Holzreststoffen. Da ist, glaube ich, noch großes Potenzial drin."