"Wir sind jetzt in unserer Produktionshalle. Die Drucker hier vorne laufen eigentlich im 24-7-Betrieb. Das bedeutet, sie laufen mannlos den ganzen Tag, die ganze Nacht, auch übers Wochenende hinweg, ohne dass sich jemand bedienen muss."

Andreas Roser steht vor einem 3-D-Drucker der neuesten Generation. Der 31-jährige Jungunternehmer produziert dreidimensional auf einem ehemaligen Industrieareal im baden-württembergischen Lörrach. Auch hier findet eine Revolution statt, sagt der ausgebildete Werkzeugmacher:

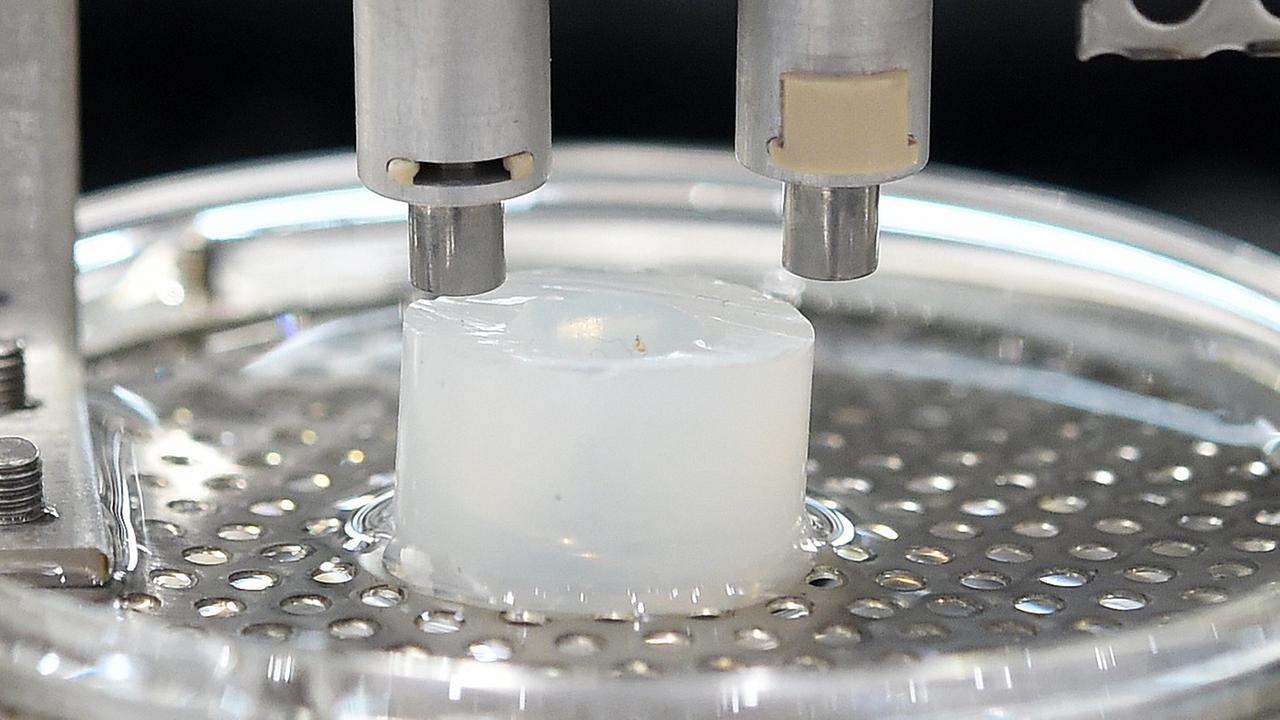

"In diesen Flaschen ist flüssiger Kunststoff vorhanden. Der Kunststoff ist aber nicht durch Hitze flüssig, sondern es ist ein sogenanntes Fotopolymer, ein flüssiger Kunststoff, der extrem UV-empfindlich ist, und bei UV polymerisiert, das heißt zu Kunststoff aushärtet."

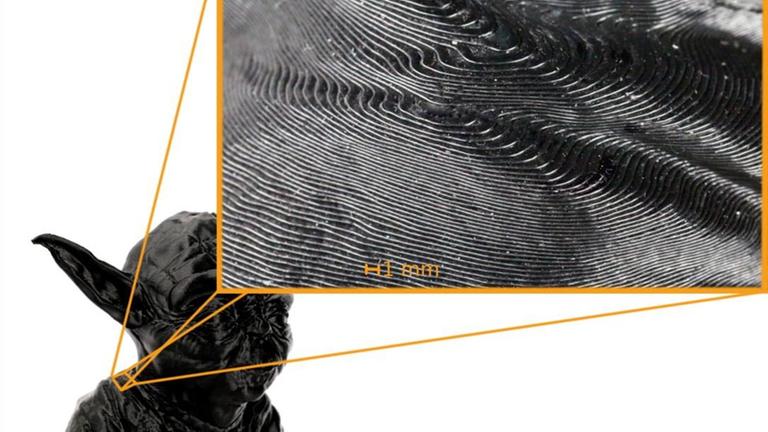

Mit dieser Präzisionstechnik entsteht ein schwarzes, viermal vier Zentimeter großes Kunststoffteil, das mit seinem filigranen, mehrschichtigen Gittermuster nur im 3-D-Druck herstellbar ist. Es wird in hochwertigen Kopfhörern verbaut, dämpft den Schall und verhindert, dass Lärm von außen ans Ohr dringt.

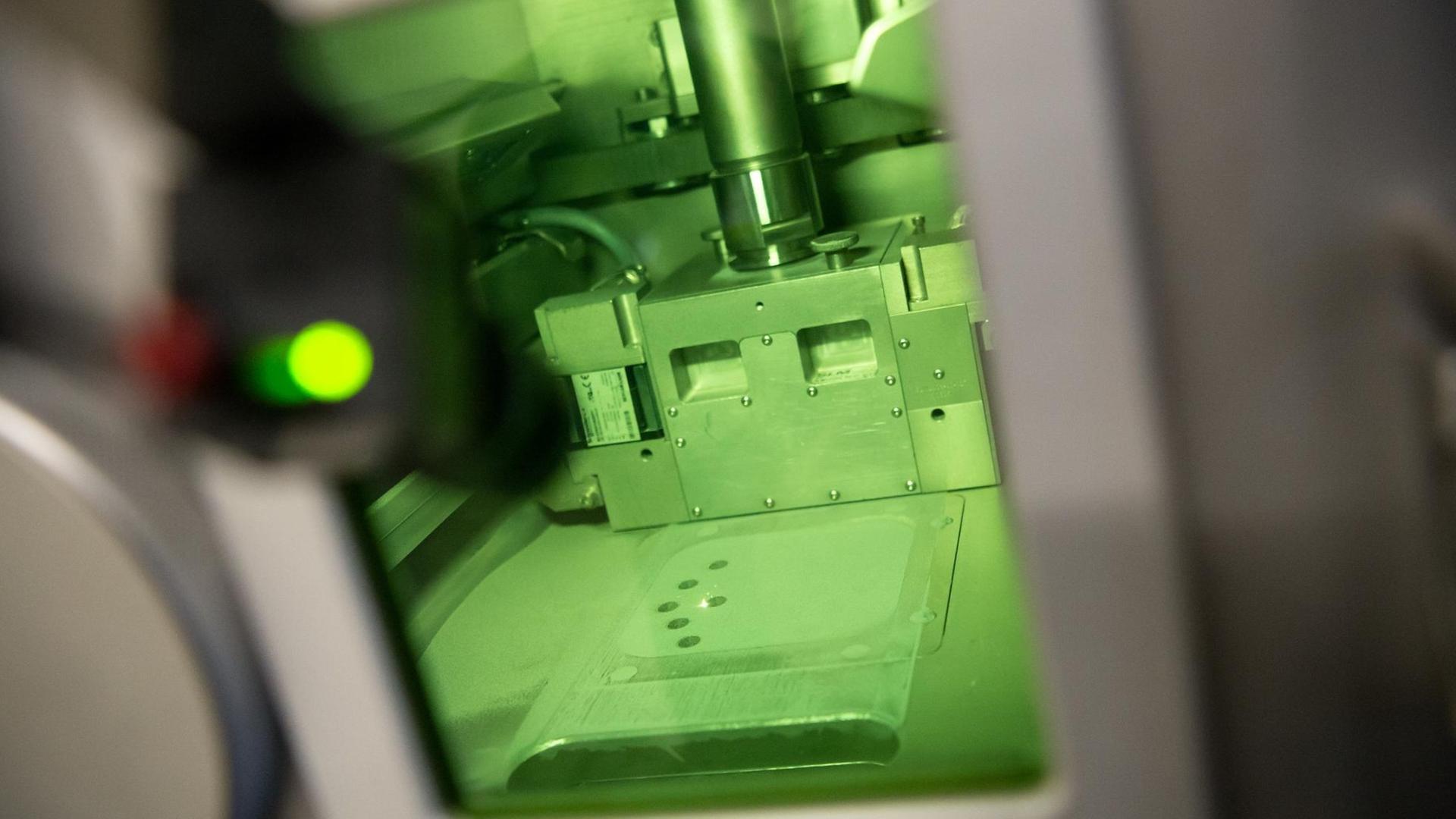

"Wenn man jetzt mal reinschaut, sieht man Bett aus weißem Pulver, das einfach glatt gestrichen wird von einer Art Rakel. Was man nicht weiß, hier oben drinnen herrschen momentan 180 Grad und unten 150."

Andreas Roser steht vor einem 3-D-Drucker der neuesten Generation. Der 31-jährige Jungunternehmer produziert dreidimensional auf einem ehemaligen Industrieareal im baden-württembergischen Lörrach. Auch hier findet eine Revolution statt, sagt der ausgebildete Werkzeugmacher:

"In diesen Flaschen ist flüssiger Kunststoff vorhanden. Der Kunststoff ist aber nicht durch Hitze flüssig, sondern es ist ein sogenanntes Fotopolymer, ein flüssiger Kunststoff, der extrem UV-empfindlich ist, und bei UV polymerisiert, das heißt zu Kunststoff aushärtet."

Mit dieser Präzisionstechnik entsteht ein schwarzes, viermal vier Zentimeter großes Kunststoffteil, das mit seinem filigranen, mehrschichtigen Gittermuster nur im 3-D-Druck herstellbar ist. Es wird in hochwertigen Kopfhörern verbaut, dämpft den Schall und verhindert, dass Lärm von außen ans Ohr dringt.

"Wenn man jetzt mal reinschaut, sieht man Bett aus weißem Pulver, das einfach glatt gestrichen wird von einer Art Rakel. Was man nicht weiß, hier oben drinnen herrschen momentan 180 Grad und unten 150."

Maschinen können 90 verschiedene Werkstoffe verarbeiten

Durch das Sichtfernster der zwei Meter hohen Maschine kann man dem Produktionsprozess zusehen: Hochleistungslaser verschmelzen im Innern des Gerätes den pulverisierten Kunststoff. Nach 14 Stunden sind per Laser-Sintering 60 stabförmige Hohlgriffe für medizinische Operationsgeräte entstanden.

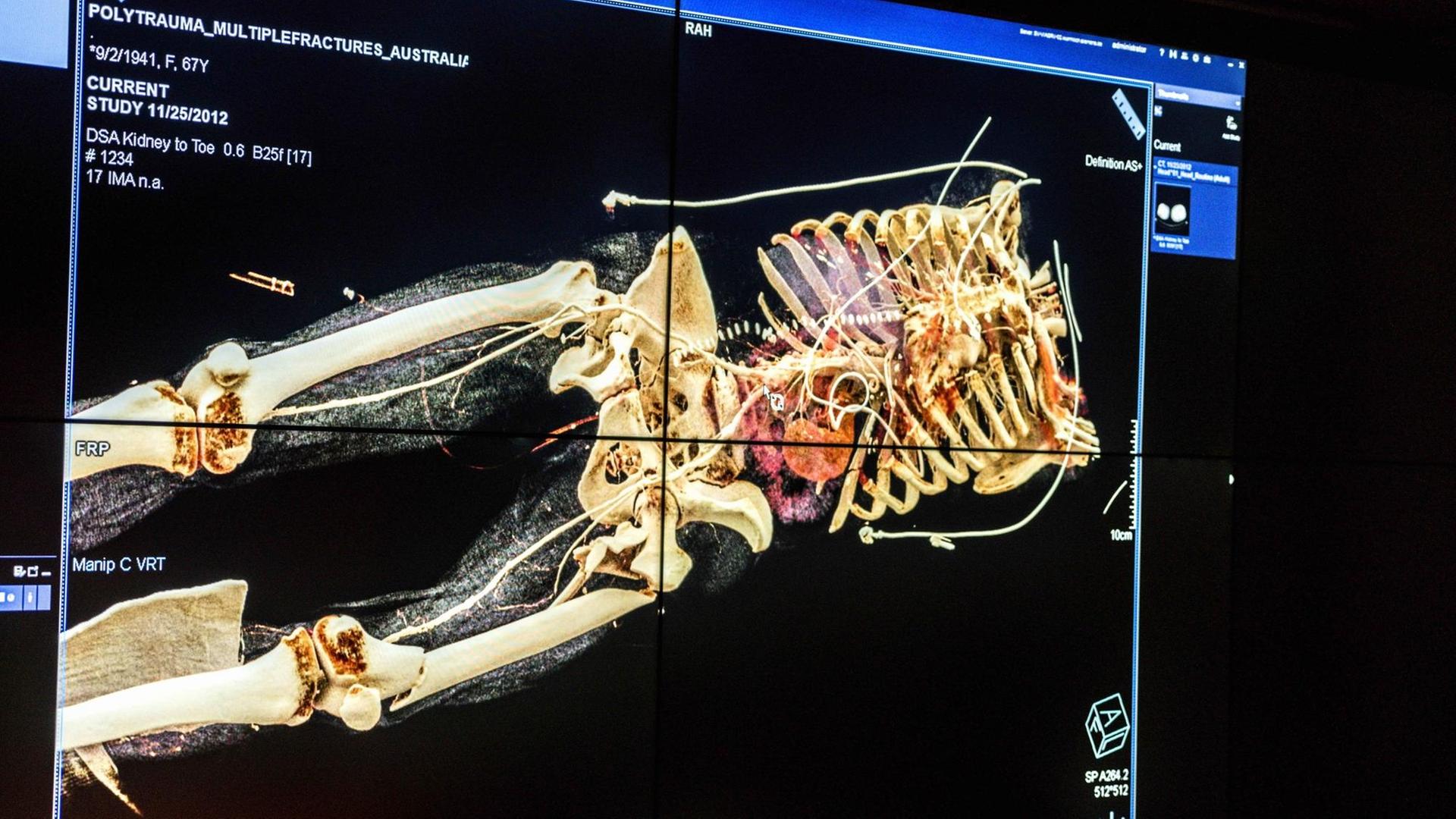

Knapp 90 verschiedene Werkstoffe können die Hochleistungsmaschinen von Rosers Firma Fabb-It 3-D-drucken. körperangepasste Orthesen, leichte und hochfeste Bauteile aus Metall für Flugzeugtüren, Mundstücke für Blasinstrumente – all das entsteht hier bei Fabb-It. Dass die neuen Technologien alte Produktionsverfahren überflüssig machen, das glaubt Roser nicht:

"Da sage ich ganz klar: Nein! Es ist eine Industrie, die wird e s noch lange, lange geben, solange wir Kunststoff verwenden, wird es auch den Spritzguss geben, weil es einfach in der Masse sehr günstig ist. Wenn Sie einmal das Werkzeug bezahlt haben im fünf, bis teilweise sechsstelligen Bereich, dann kommen die Teile natürlich im Cent-Bereich raus. Lohnt sich für alles, wenn man über 5.000 oder 10.000 Bauteile lohnt sich. Wir haben so die Grenze 1.000 Bauteile in Kunststoff, wo sich noch lohnt, finanziell gegen Spritzgießen."

Knapp 90 verschiedene Werkstoffe können die Hochleistungsmaschinen von Rosers Firma Fabb-It 3-D-drucken. körperangepasste Orthesen, leichte und hochfeste Bauteile aus Metall für Flugzeugtüren, Mundstücke für Blasinstrumente – all das entsteht hier bei Fabb-It. Dass die neuen Technologien alte Produktionsverfahren überflüssig machen, das glaubt Roser nicht:

"Da sage ich ganz klar: Nein! Es ist eine Industrie, die wird e s noch lange, lange geben, solange wir Kunststoff verwenden, wird es auch den Spritzguss geben, weil es einfach in der Masse sehr günstig ist. Wenn Sie einmal das Werkzeug bezahlt haben im fünf, bis teilweise sechsstelligen Bereich, dann kommen die Teile natürlich im Cent-Bereich raus. Lohnt sich für alles, wenn man über 5.000 oder 10.000 Bauteile lohnt sich. Wir haben so die Grenze 1.000 Bauteile in Kunststoff, wo sich noch lohnt, finanziell gegen Spritzgießen."

Vom Hobby zum Start-up-Unternehmen

Aus Interesse an der Technologie fing der gelernte Werkzeugbauer vor ein paar Jahren in seiner Freizeit an, mit einem selbst zusammengebauten 3-D-Drucker zu experimentieren. Aus dem Hobby entwickelte sich 2014 ein Start-up-Unternehmen für 3-D-Printing – eine Branche mit enormen Potenzial. Die Wachstumsraten für seinen Betrieb schätzt er 30 bis 40 Prozent pro Jahr, so Roser:

"Ich denke, dass wir uns auf der ganzen Welt mittels 3-D-Druck wieder ein bisschen von dieser ganzen Konzernlandschaft wegbewegen können. Das ist ja durchaus eine beunruhigende Entwicklung, die wir sehen, dass immer mehr Firmen von Konzernen zusammengefasst werden und man sich fast schon Richtung Monopol bewegt. Und ich finde es gut, dass überall diese kleinen 3-D-Firmen entstehen, die mit ihrem Produkt zu einem leistbaren Preis einen Anfang machen können."

"Ich denke, dass wir uns auf der ganzen Welt mittels 3-D-Druck wieder ein bisschen von dieser ganzen Konzernlandschaft wegbewegen können. Das ist ja durchaus eine beunruhigende Entwicklung, die wir sehen, dass immer mehr Firmen von Konzernen zusammengefasst werden und man sich fast schon Richtung Monopol bewegt. Und ich finde es gut, dass überall diese kleinen 3-D-Firmen entstehen, die mit ihrem Produkt zu einem leistbaren Preis einen Anfang machen können."

Es darf auch mal Nachbarschaftshilfe sein

Die 1.700 Kunden von Fabb-It kommen aus der Medizin, Automobil- und Luftfahrt-Branche. Dazu zählen Zulieferer der US-Firma Tesla Motors genauso wie Fraunhofer-Institute. Über Umsätze und Gewinn gibt das junge Unternehmen keine Auskunft, aber die Geschäfte laufen so gut, dass Roser mittlerweile sogar ein Tochterunternehmen im indischen Mumbai gegründet hat. Nicht nur dort tüfteln Mitarbeiter an Teilen, die sich in Tunnelbohrmaschinen unter die Erde graben und in Satelliten durch das Weltall fliegen.

"Wir fertigen natürlich auch für Privatkunden. Also, kommt bei uns durchaus vor, dass der Nachbar rüberkommt mit einem kaputten Zahnrad aus einer Kaffeemaschine. Da werden die Zahnräder neu gefertigt, und dann braucht man seine teure Kaffeemaschine nicht auf den Müll zu schmeißen. Da liegt man von den Kosten eigentlich meistens zwischen zehn und 15 Euro für das Zahnrad."

Bei Fabb-It in Lörrach geht derweil die Produktion weiter. Andreas Roser trägt Manschettenknöpfe aus Titan, im eigenen 3-D-Drucker selbst hergestellt. Ob Raketenbauteil oder Konsumprodukt, Roser sieht enorme Möglichkeiten des 3-D-Drucks für die deutsche Industrie 4.0.

"Wir fertigen natürlich auch für Privatkunden. Also, kommt bei uns durchaus vor, dass der Nachbar rüberkommt mit einem kaputten Zahnrad aus einer Kaffeemaschine. Da werden die Zahnräder neu gefertigt, und dann braucht man seine teure Kaffeemaschine nicht auf den Müll zu schmeißen. Da liegt man von den Kosten eigentlich meistens zwischen zehn und 15 Euro für das Zahnrad."

Bei Fabb-It in Lörrach geht derweil die Produktion weiter. Andreas Roser trägt Manschettenknöpfe aus Titan, im eigenen 3-D-Drucker selbst hergestellt. Ob Raketenbauteil oder Konsumprodukt, Roser sieht enorme Möglichkeiten des 3-D-Drucks für die deutsche Industrie 4.0.