Ein Stück Metall in einer Fräsmaschine. Immer wieder fährt der Fräskopf an dem Rohling vorbei und bringt ihn dabei in die gewünschte Form. Ganz anders funktioniert eine noch junge Technologie – der 3D-Druck, auch additive Fertigung genannt.

"Bei den additiven Technologien bauen wir schichtweise das Bauteil auf durch ein Schmelzverfahren und sind damit in der Lage, ganz andere Designs und Konstruktionen zu ermöglichen, viel Gewicht einzusparen."

Sagt Claus Emmelmann, er leitet die Fraunhofer-Einrichtung für Additive Produktionstechnologien in Hamburg. Mit 3D-Druckern lassen sich zum Beispiel Teile aus Titan herstellen, einem Hightech-Metall. Es ist hochfest und ultraleicht und kommt heute im Flugzeugbau zum Einsatz und in medizinischen Implantaten.

"Bei den additiven Technologien bauen wir schichtweise das Bauteil auf durch ein Schmelzverfahren und sind damit in der Lage, ganz andere Designs und Konstruktionen zu ermöglichen, viel Gewicht einzusparen."

Sagt Claus Emmelmann, er leitet die Fraunhofer-Einrichtung für Additive Produktionstechnologien in Hamburg. Mit 3D-Druckern lassen sich zum Beispiel Teile aus Titan herstellen, einem Hightech-Metall. Es ist hochfest und ultraleicht und kommt heute im Flugzeugbau zum Einsatz und in medizinischen Implantaten.

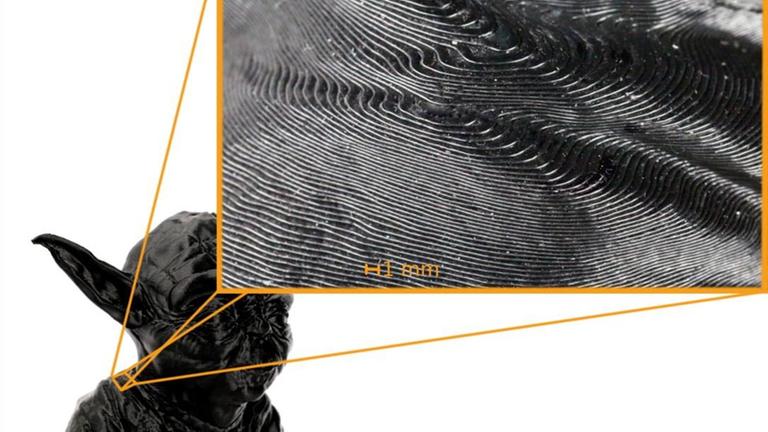

Das Prinzip: Ein Laser fährt über eine feine Schicht aus Titanpulver. An manchen Stellen verschmilzt er die Metallkörnchen miteinander, an anderen nicht. Das macht er Schicht für Schicht, bis das komplette Bauteil fertig ist. Der Clou: Mit diesem Verfahren lassen sich gezielt Hohlräume einbauen, zum Beispiel Poren oder Kanäle. Dadurch wird das Bauteil leichter, bis zu 30 Prozent. Nur: Noch ist die Methode relativ teuer.

Neue Drucktechnik für Bauteile

"Wir liegen ca. bei 1000 Euro pro Kilo Herstellkosten im Vergleich zu 100 Euro pro Kilo beim Fräsen, oder 1 bis 10 Euro beim Guss. Da sehen Sie schon die Unterschiede."

Abhilfe soll eine neue Drucktechnik schaffen, das Binder Jetting. Hier sprüht ein Tintenstrahldrucker ein Kunstharz auf das Titanpulver und verklebt es zur kompletten, bereits endgültigen Form. Erst danach werden die Titankörnchen verschmolzen. Der Kleber wird entfernt, das Bauteil ist fertig. Mit dieser Prozedur lässt sich, sagt Claus Emmelmann, der 3D-Druck deutlich beschleunigen, um bis zu dem Hundertfachen.

Abhilfe soll eine neue Drucktechnik schaffen, das Binder Jetting. Hier sprüht ein Tintenstrahldrucker ein Kunstharz auf das Titanpulver und verklebt es zur kompletten, bereits endgültigen Form. Erst danach werden die Titankörnchen verschmolzen. Der Kleber wird entfernt, das Bauteil ist fertig. Mit dieser Prozedur lässt sich, sagt Claus Emmelmann, der 3D-Druck deutlich beschleunigen, um bis zu dem Hundertfachen.

Flugzeughersteller sind interessiert

"Wo dann die Teile unter 30 Euro pro Kilo kosten sollen. Es ist ein interessanter Schritt, der dazu führen wird, dass diese Technologie viel mehr Anwendungen bekommt, als wir das bisher haben."

Ein Verfahren, für das sich auch die Flugzeugindustrie interessiert. Bei Airbus etwa kommt der 3D-Druck heute schon zum Einsatz – bislang aber nur für Kunststoff-Bauteile, sagt Jens Telgkamp. Er ist bei Airbus für die Entwicklung der additiven Fertigung zuständig.

"Bei Kunststoff-Technologien haben wir schon relativ viele kleine Teile für Systemhalter und in der Kabine. Diese Teile sind im 3D-Druck relativ schnell verfügbar. Auf der Airbus A350 nähern wir uns so langsam dem 100.000ten gedruckten Kunststoffteil."

Ein Verfahren, für das sich auch die Flugzeugindustrie interessiert. Bei Airbus etwa kommt der 3D-Druck heute schon zum Einsatz – bislang aber nur für Kunststoff-Bauteile, sagt Jens Telgkamp. Er ist bei Airbus für die Entwicklung der additiven Fertigung zuständig.

"Bei Kunststoff-Technologien haben wir schon relativ viele kleine Teile für Systemhalter und in der Kabine. Diese Teile sind im 3D-Druck relativ schnell verfügbar. Auf der Airbus A350 nähern wir uns so langsam dem 100.000ten gedruckten Kunststoffteil."

Verbesserungen im Prozess nötig

In jeder A350 stecken rund 400 gedruckte Kunststoff-Teile. Metallwerkstücke aus dem 3D-Drucker dagegen finden noch keine Verwendung. Hier läuft die Entwicklung doch etwas langsamer als vor ein paar Jahren erhofft. Einer der Gründe: Hier und da lassen die Materialeigenschaften des gedruckten Metalls zu wünschen übrig, zum Beispiel die Festigkeit. Zudem ist die Qualität der Bauteile nicht immer gleich.

"Solange eine Technologie nicht die nötige Reife hat, muss ich daran arbeiten, durch eine lange Prozesskette diese Qualität wiederholbar sicherzustellen. Wenn wir forschen, zielt es darauf ab, den Prozess kürzer zu machen, effizienter zu machen und trotzdem die hohen Qualitätsanforderungen zu erfüllen."

"Solange eine Technologie nicht die nötige Reife hat, muss ich daran arbeiten, durch eine lange Prozesskette diese Qualität wiederholbar sicherzustellen. Wenn wir forschen, zielt es darauf ab, den Prozess kürzer zu machen, effizienter zu machen und trotzdem die hohen Qualitätsanforderungen zu erfüllen."

Weniger Gewicht spart Kerosin

Die Qualitätsanforderungen in der Luftfahrt sind besonders hoch, die Zulassungsvorschriften überaus streng – was den Einsatz gedruckter Metallteile verzögert. Bei Airbus plant man nun, sie in einem Testflugzeug im größeren Maßstab einzubauen und zu erproben. Potenzial jedenfalls sei vorhanden, meint Claus Emmelmann – und zwar für eine deutliche Gewichtseinsparung durch Metallteile aus dem 3D-Drucker.

"Wir hatten in einer Studie mit Airbus ausgerechnet, dass man 1,6 Tonnen pro Flugzeug einsparen könnte. Das ist immerhin eine Milliarde Euro Kerosin weniger für eine Lufthansa-Flotte über einen Lebenszyklus von 25 Jahren."

"Wir hatten in einer Studie mit Airbus ausgerechnet, dass man 1,6 Tonnen pro Flugzeug einsparen könnte. Das ist immerhin eine Milliarde Euro Kerosin weniger für eine Lufthansa-Flotte über einen Lebenszyklus von 25 Jahren."