In der Werkstatt der baden-württembergischen Firma Murschel Electric Cars wird eine Ikone der deutschen Autogeschichte demontiert. Zwei Mitarbeiter zerlegen einen rosafarbenen VW-Käfer mit Hammer und Schraubenzieher in seine Einzelteile. Werkstattmeister Wolfgang Sorge zeigt in den Motorraum des Wagens, der bis auf ein paar bunte Kabelenden bereits komplett leer ist:

"Da wäre dann noch hier in diesem Bereich der Kraftstofftank gewesen, der hier jetzt schon rausfällt. Diesen Bereich werden wir später nutzen, um die Lüftung und Klimatisierung des Fahrzeugs etwas abzuändern."

So klang der rosafarbene Käfer bis vor kurzem. Damit ist es jetzt vorbei. Doch das Fahrzeug wird nicht verschrottet, sondern grunderneuert. Wolfgang Sorge und sein Team machen aus dem Benziner ein Elektroauto. Kein Hybridmodell, keine Kompromisse. Fast die gesamte Technik, die vorher im Käfer steckte, wird daher nicht mehr gebraucht. Der Werkstattmeister zählt auf, was alles wegfällt:

"Die Komponenten Motor, die Verbindung zu den Rädern, bestimmt auch Teile des Getriebes abändern oder entfernen. Es entfallen weiterhin die Komponenten Kraftstofftank mit Leitungen. Weiter würde die Abgasanlage entfallen."

Mit anderen Worten: Ein Großteil der Teile, die bisher von Pkw-Zulieferern hergestellt wurden, wird nicht mehr gebraucht.

Der Wandel zur Elektromobilität trifft nicht nur die Autohersteller, sondern vor allem auch ihre Zulieferer – und damit einen der wichtigsten deutschen Wirtschaftszweige. Rund zwei Drittel der Technik in einem Fahrzeug stammen laut dem Verband der Automobilindustrie von Zulieferern; rund 300.000 Menschen haben bei den überwiegend kleinen und mittelständischen Unternehmen Arbeit. Der Gesamtumsatz der Branche belief sich laut Verband der Automobilindustrie 2016 auf gut 76 Milliarden Euro.

Komplexität der technischen Anforderungen nimmt ab

Viele Zulieferer haben sich auf einige wenige Bauteile spezialisiert: Sie entwickeln Kolben, Spezialdichtungen oder Ventile auf technisch höchstem Niveau. Jahrzehntelang hat ihnen das hohe Gewinne beschert. Künftig aber könnte ein Großteil dieser Bauteile schlichtweg nicht mehr gebraucht werden. Vor allem Getriebe und Motor, bisher die technisch anspruchsvollsten Teile eines Autos, seien bei Elektrofahrzeugen weniger komplex, sagt Daniel Duwe, Mobilitätsexperte am Fraunhofer-Institut für Arbeitswirtschaft und Organisation in Stuttgart:

"Während Sie bei einem konventionellen Verbrennungsmotor von über 1.000 Bauteilen ausgehen müssen, reduziert sich diese Anzahl signifikant bei Elektromotoren. Da können Sie durchaus im zweistelligen Bereich rechnen. Sodass durchaus die Komplexität insgesamt sehr stark abnehmen wird."

Die meisten aktuellen Studien sind sich daher einig: Der Branche der Zulieferer stehen harte Zeiten bevor. Vor gut einem Jahr warnte der Deutsche Anwaltverein, zehn Prozent der Unternehmen, die vom Verbrennungsmotor abhängen, seien von einer Pleite bedroht. Und die Unternehmensberatung Oliver Wyman geht davon aus, dass sich die Wertschöpfung zunehmend in die Schwellenländer verlagern wird.

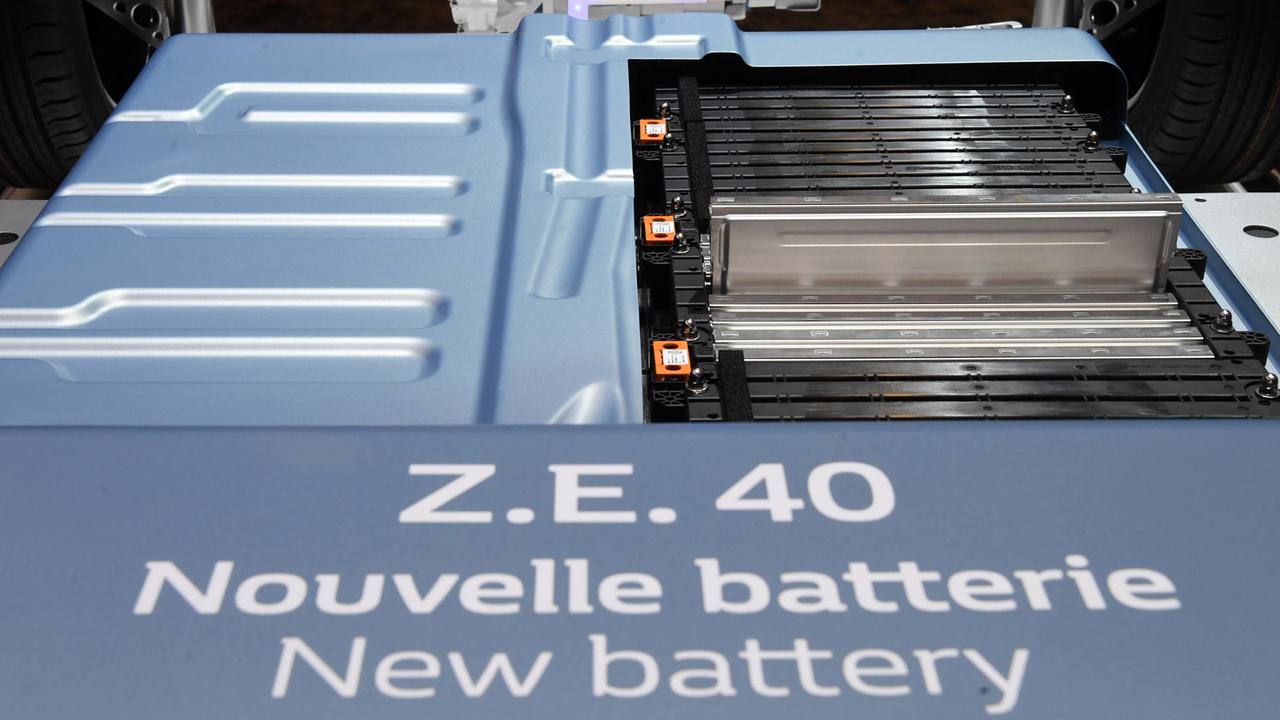

Denn das zentrale Bauteil in einem Elektroauto ist nicht mehr der Motor, sondern die Batterie. Und das so genannte Batteriemanagement – also etwa die Kühlung der Batterie oder auch die Steuerung von Stromzufluss und -abfluss. Gerade Batteriezellen, quasi der Kern jeder Batterie, werden aber bisher nur in den USA von Tesla und in Asien gefertigt. Auch Detlef Murschel, Geschäftsführer von Murschel Electric Cars, weiß vom Vorsprung asiatischer Länder zu berichten:

"Ich weiß nicht, was die Industrie im Hinterhalt hat, das weiß ich nicht. Aber das, was wir so erleben, was es auf dem Markt gibt. Ich konnte schon vor zehn Jahren Akkus in China einkaufen und keine in Deutschland."

Lange Zeit war das Kräfteverhältnis in der Branche genau umgekehrt. Seitdem vor mehr als 125 Jahren in Deutschland die ersten Automobile über die Straßen rollten, führte die deutsche Industrie das Rennen um die beste Antriebstechnik an. Wie stolz man auf die technische Vorherrschaft war, zeigt exemplarisch ein Video der Daimler AG zur Firmengeschichte:

"Im internationalen Wettbewerb für 'Wagen ohne Pferde' fuhren die vier Sieger alle mit Daimler-Motoren. Die bis dahin üblichen, dampfbetriebenen Fahrzeuge hatten das Nachsehen."

Doch dieser technische Vorsprung schmilzt nun dahin. Länder wie China haben längst verstanden, dass die Elektromobilität ihre Chance ist, um endlich mit den deutschen Autobauern und -zulieferern gleich zu ziehen oder sie sogar zu überholen:

"Das wird natürlich auch insbesondere von der chinesischen Regierung gefordert. Alle Weichen werden in diese Richtung gestellt, dass die chinesische Automobilindustrie letztlich in diesem neuen Technologiebereich dominant sein wird."

Sagt Daniel Duwe vom Fraunhofer-Institut. Und chinesische Zulieferer haben einen strategischen Vorteil. Sie können sich voll und ganz der Elektromobilität widmen. Deutsche Zulieferer dagegen müssen einen schwierigen Spagat meistern: Einerseits müssen sie ihre bisherigen Geschäfte am Laufen halten, andererseits für viel Geld neue Produkte entwickeln. Und die Unternehmen sollten sich nicht davon blenden lassen, dass ihre Geschäfte derzeit noch gut laufen, sagt Duwe:

"Aktuell ist die Lage sehr gut. Es werden immer mehr verbrennungsmotorisch betriebene Fahrzeuge zugelassen. Das heißt, vordergründig ist der Handlungsbedarf gar nicht so groß. Er wird aber später umso größer dann sein, wenn dieser Peak, also diese Maximalzahl an Verbrennungsmotoren, überschritten sein wird."

"Bereits großen Schritt dieser Transformation hinter uns gebracht"

Ein großer Zulieferer, dem es bisher ganz gut gelingt, diesen Spagat zu meistern, ist das Stuttgarter Unternehmen Mahle – gut zwölf Milliarden Euro Umsatz, 77.000 Mitarbeiter, in der Branche liebevoll "Kolben-Mahle" genannt. Seit knapp hundert Jahren stellt die Firma Kolben her, also jenen Teil des Verbrennungsmotors, der die Wärme der Kraftstoffverbrennung in mechanische Bewegung umwandelt. Vorstandschef Wolf-Henning Scheider will davon zunehmend unabhängiger werden:

"Wir haben etwas weniger als 50 Prozent unseres Umsatzes zurzeit mit Komponenten für den Verbrennungsmotor. Vor einigen Jahren waren wir noch fast vollständig vom Verbrennungsmotor abhängig. Das heißt, wir haben bereits einen großen Schritt dieser Transformation hinter uns gebracht und werden das auch in den nächsten Jahren weiter verringern diesen Anteil."

Für Branchenriesen wie Mahle, aber auch ZF oder Bosch, ist das noch vergleichsweise einfach. Während viele kleine Zulieferer nur einige wenige Bauteile anbieten, haben internationale Konzerne stets mehrere Standbeine – und können so viel leichter umschichten. Mahle zum Beispiel baut derzeit den Bereich Thermomanagement kräftig aus. Denn: Die Kühlung von Fahrzeug-Motoren muss aufwändig gesteuert werden, und zwar nicht nur bei Verbrennern, sondern auch bei Elektroautos:

"Zum Beispiel muss eine Batterie sehr gut in einem richtigen Termperaturfenster gehalten werden, damit sie langlebig ihre Dienste leisten kann. Das ist eines unserer Kernfelder, wo wir einer der Weltmarktführer sind und dieses Thema bauen wir kräftig aus."

Zudem setzt Scheider auch auf eine neue Art der Wertschöpfung: Anstatt wie bisher einzelne, hochspezifische Bauteile anzubieten, baut Mahle nun komplette Systeme. Also: Elektromotor plus Klimaanlage plus nötige IT fürs Thermomanagement. Für Mobilitätsforscher Daniel Duwe vom Fraunhofer Institut ist das der richtige Ansatz:

"Gerade beim Thermomanagement ist der Systemgedanke sehr wichtig. Sie müssen die einzelnen Komponenten intelligent, sinnvoll miteinander verschalten. Das erfordert Software, das erfordert aber auch wirklich ein Systemverständnis hinsichtlich der angrenzenden Systeme."

Ein solches Systemdenken werde auch in anderen Bereichen für Zulieferer immer wichtiger, um sich von den Wettbewerbern abzusetzen, sagt Duwe. Auch das zeigt: Den Wandel hin zur E-Mobilität werden voraussichtlich die großen Zulieferer erfolgreicher meistern als ihre mittelständischen Konkurrenten. Für kleine Zulieferer ist es kaum möglich, komplexe Komplettsysteme allein zu entwickeln. Branchenexperten rechnen daher mit zahlreichen Zusammenschlüssen in den nächsten Jahren. Konzerne wie Mahle dagegen profitieren von ihrer enormen Finanzkraft. Das Stuttgarter Unternehmen hat zuletzt kräftig zugekauft, etwa die Thermomanagementsparte des britischen Zulieferers Delphi und die japanische Firma Kokusan Denki, die Elektromotoren baut. Zudem investiert der Konzern in eigene Forschung, sagt Unternehmenschef Wolf-Henning Scheider:

"Wir geben zurzeit etwa sechs Prozent vom Umsatz für Forschung und Entwicklung aus. Das ist in den letzten Jahren um etwa anderthalb Prozentpunkte vom Umsatz gestiegen."

Seine größte Sorge ist aber eine andere:

"Es ist eine Vielzahl von elektrischen Fahrzeugen in Vorbereitung, die in Kürze auf den Markt kommt. In Kürze heißt, in den nächsten zwei Jahren. Und die entscheidende Frage wird sein: Nimmt der Verbraucher die Fahrzeuge an?"

"Mehr Zulieferer müssten diesen Wandel nun aktiv einleiten"

Diese Frage stellen sich derzeit wohl viele Zulieferer, auch angesichts der noch geringen Zulassungszahlen von Elektroautos. Im vergangenen Jahr wurden laut Kraftfahrtbundesamt etwa 3,5 Millionen Pkw zugelassen, aber nur gut 25.000 Elektrofahrzeuge; das entspricht 0,7 Prozent. Und von der staatlichen Umweltprämie für Elektrofahrzeuge wurden nach Berichten der Zeitung "Die Welt" bis Anfang dieses Jahres erst 65 von insgesamt 600 Millionen Euro abgerufen – obwohl die deutschen Autobauer kräftig dafür werben.

Es werde auch noch eine Weile dauern, bis sich Elektroautos durchsetzen, sagt Daniel Duwe vom Fraunhofer-Institut. Er geht davon aus, dass mittelfristig in Deutschland und weltweit sogar noch mehr Pkw mit Verbrennungsmotoren zugelassen werden. Erst später werde sich das ändern:

"Langfristig, und da sprechen wir dann durchaus vom Jahr 2025, 2030, werden sich signifikant die Anteile der Verbrennungsmotoren an den Neuzulassungen reduzieren."

Und der schleppende Absatz von Elektroautos führt zu weiteren Problemen: Vor allem kleine Zulieferer, die nicht über Finanzpolster wie die Branchenriesen verfügen, halten sich mit Investitionen teils noch zurück, sagt Fraunhofer-Experte Duwe:

"Sicherlich müssten viel mehr Zulieferer diesen Wandel nun aktiv einleiten. Es geht dabei auch nicht darum, das komplette Produktportfolio über den Haufen zu werfen, was sie bislang stark gemacht hat, sondern eben das Produktportfolio perspektivisch zu ergänzen, in diesen neuen Technologiefeldern."

Den Wandel kann aber auch ein kleines Unternehmen gestalten – vorausgesetzt, sein Chef bringt eine gute Portion unternehmerischen Mutes mit. Das zeigt das Beispiel der Firma ElringKlinger aus Stuttgart.

Der Weltmarktführer baut Zylinderkopfdichtungen, also Spezialdichtungen, die ausschließlich beim Verbrennungsmotor gebraucht werden. Bis heute erwirtschaftet das 9.000 Personen starke Unternehmen rund 95 Prozent seines Umsatzes – etwa 1,5 Milliarden Euro pro Jahr – mit Bauteilen für herkömmliche Fahrzeuge. Eine schwierige Ausgangssituation, die durchaus typisch ist für die Branche.

Anders als viele Konkurrenten aber hat Firmenchef Stefan Wolf vorgesorgt. Schon seit mehr als 15 Jahren erforscht ElringKlinger neue Antriebsformen wie Brennstoffzellen und Batteriemodule:

"Also wir haben in dem Bereich 'neue Geschäftsfelder' mal so über den Daumen geschätzt vielleicht 50 bis 60 Millionen investiert. Haben da bislang noch nichts verdient. Ich gehe mal davon aus, dass wir dieses Jahr, also 2018, das erste Mal die schwarze Null erreichen werden, vielleicht sogar ein bisschen drüber liegen werden."

50 bis 60 Millionen Euro: Was für Branchenriesen wie Mahle leicht zu stemmen ist, ist für ein mittelständisches Unternehmen wie ElringKlinger ein finanzieller Kraftakt und ein enormes unternehmerisches Risiko. Jahrelang sei seine Strategie von Branchenkollegen nicht ernst genommen worden, sagt Wolf:

"Viele in unserer Industrie haben uns damals belächelt und haben gedacht, naja, die investieren da sehr viel Geld in Bereiche, die sowieso erst sehr langfristig kommen werden in größeren Stückzahlen, in größerem Umfang."

Weg von einzelnen Bauteilen, hin zu kompletten Systemen

Doch nun könnte sich sein Durchhaltevermögen auszahlen.

Das Ergebnis von Wolfs Strategie ist in einer Ecke der Werkhalle zu sehen. Dort fertigt ein Mitarbeiter so genannte Zellkontaktiersysteme; also Teile, die innerhalb einer Batterie Spannung und Temperatur überwachen:

"Wir haben bei der Batterietechnologie angefangen mit Zellverbindermodulen, die sitzen oben auf der Batterie drauf und verbinden die einzelnen Zellen. Und haben das aber auch weiterentwickelt und bauen mittlerweile unsere eigenen Batteriemodule."

Auch bei ElringKlinger lautet also das Credo: Weg von einzelnen Bauteilen, hin zu kompletten Systemen. Als einer der wenigen Mittelständler kann ElringKlinger damit in Sachen E-Mobilität nun unter den großen der Branche mitspielen. Firmenchef Wolf ist optimistisch, dass das auch so bleibt. Die Zukunft zahlreicher Konkurrenten sieht er kritisch:

"Da wird sich auch die Spreu vom Weizen trennen in der Zukunft . Also ich schätze mal, ein Drittel der kleinen und mittleren Zulieferer werden Schwierigkeiten haben zu überleben."

Mit dieser Einschätzung ist Wolf nicht allein. Der Deutsche Anwaltverein schätzt, dass in der Industrie in den kommenden Jahren bis zu 100.000 Arbeitsplätze, also ein Drittel aller Jobs, verloren gehen könnten. Selbst bei Unternehmen wie Mahle und ElringKlinger, die sich auf den Wandel vorbereiten, entstehen zwar neue Aufgabenbereiche, aber die Qualifikationen, die dafür gebraucht werden, sind oft gänzlich andere als bisher, sagt ElringKlinger-Chef Wolf:

"Das heißt, die Arbeit im Bereich der Produktion wird deutlich weniger werden. Wir werden aber neue Arbeitsplätze kriegen, die anders strukturiert sind. Das ist Projektmanagement, in der Entwicklung, in der ganzen Projektsteuerung von globalen Projekten im Bereich neue Antriebstechnologien."

Um bei diesem Wandel möglichst wenige Menschen entlassen zu müssen, müssten sich Unternehmen schon jetzt vorbereiten, sagt Daniel Duwe vom Fraunhofer-Institut:

"Letztlich geht es auch nicht darum, Arbeitsplätze zu streichen und vollständig neu wieder anzubieten, sondern es geht natürlich darum, auch bestehendes Personal in diese neuen Bereiche dann zu transferieren, eine Qualifizierung dieser Mitarbeiter vorzunehmen, sodass sie auch in diesen neuen Systemen beschäftigt sein können."

Dessen ist man sich auch bei ElringKlinger bewusst. Wenn Vorstandschef Stefan Wolf neue Mitarbeiter sucht, achte er darauf, dass diese sowohl Wissen im klassischen Fahrzeugbau als auch in neuen Bereichen wie IT oder Batterietechnik mitbringen. Und manche Stellen lasse er schlicht nicht mehr nachbesetzen. Darüber hinaus gebe es regelmäßige Schulungen für Mitarbeiter, wie auch Mahle-Chef Wolf-Henning Scheider berichtet:

"Wir haben interne Seminare und auch Kooperationen mit Universitäten, an denen wir entsprechende Programme dann anbieten, die die Mitarbeiter belegen können."

Dennoch rechnet auch Scheider damit, dass an einigen Standorten in den nächsten fünf bis acht Jahren Stellen abgebaut werden müssen. Wie stark dieser Stellenrückgang ausfallen werde, lasse sich nur schwer einschätzen.

Hoffen auf einen sanften Übergang

Die Zulieferer hoffen auf einen sanften Übergang. Trotzdem gilt: Wer zu lange abwartet, könnte in ein paar Jahren eine böse Überraschung erleben. Nicht nur, weil andere Zulieferer mit ihren neu entwickelten Systemen den Markt schon besetzt haben. Zugleich drängen neue Konkurrenten auf den Markt, etwa mittelständische Unternehmen aus dem Elektronik- und IT-Bereich. Zu den großen Profiteuren der Elektromobilität zählt zum Beispiel der Nürnberger Kabelspezialist Leonie sowie der Halbleiterspezialist Infineon. Der Wert der in einem Elektroauto verbauten Halbleiter liegt mit rund 700 Dollar etwa doppelt so hoch wie in einem herkömmlich betriebenen Fahrzeug:

"Das heißt sehr viele Unternehmen, die klassischerweise nicht im Automobilbau anzusiedeln waren, versuchen jetzt Fuß zu fassen in diesem Bereich, ihre Kernkompetenzen auszubauen, um letztlich den etablierten Herstellern und Zulieferern das Geschäft zu verschweren."

Sagt Fraunhofer-Experte Duwe. Selbst der Haushaltsgerätehersteller Dyson hat im September angekündigt, künftig E-Autos bauen zu wollen. Zulieferer, die sich bisher noch keine Strategie für die Elektromobilität zurechtgelegt hätten, sollten das daher schleunigst ändern:

"Sie müssen einen Vergleich anstellen: Was wird zukünftig gefordert, wo stehe ich und welche Leistung kann ich entsprechend anbieten?"

Bei Murschel Electric Cars ist von dem rosafarbenen Käfer inzwischen nur noch die Karosserie übrig. Als nächstes bekommt das Auto einen neuen Motor, ein stark vereinfachtes Getriebe und eine Batterie. Die meisten Bauteile dafür kommen aus Asien; wirklich zufrieden ist Murschel damit aber nicht. Er greift nach einer fingernagelgroßen, silbernen Scheibe mit einem Loch in der Mitte – ein Beispiel für ein mangelhaftes Produkt, das er aus Asien importiert hat:

"Das ist eine Unterlegscheibe und wir dachten, wir können die verbauen. Leider ist es so, dass die Unterlegscheibe sich an unser Material anpasst und nicht anders herum. Also zeichnet einfach eine schlechte Qualität ab."

Aufmerksam verfolgt er die Nachrichten, die derzeit aus seiner Branche kommen. Er hofft darauf, dass es bald mehr passende Bauteile für elektrische Fahrzeuge gibt – made in Germany.