Die Akkordeons, die bei der Fabrik „Weltmeister“ gebaut werden, entstehen hier seit Jahrzehnten fast ohne Baupläne, erzählt Geschäftsführer Frank Meltke:

„Viele Einzelteile werden in verschiedenen Akkordeontypen verbaut – sodass es per se nicht den Plan für das Instrument gibt, sondern eher Einzelzeichnungen für einzelne Teile. Sehr viele dieser Einzelzeichnungen sind im Kopf der Kollegen, weil bedingt durch den Zusammenbruch der DDR und eine Vielzahl von Insolvenzen viele Zeichnungen und technische Konstruktionen abhandengekommen sind.“

„Viele Einzelteile werden in verschiedenen Akkordeontypen verbaut – sodass es per se nicht den Plan für das Instrument gibt, sondern eher Einzelzeichnungen für einzelne Teile. Sehr viele dieser Einzelzeichnungen sind im Kopf der Kollegen, weil bedingt durch den Zusammenbruch der DDR und eine Vielzahl von Insolvenzen viele Zeichnungen und technische Konstruktionen abhandengekommen sind.“

Reverse Engineering

Ein paar Konstruktionszeichnungen sind zwar erhalten geblieben. Sie sind aber teils über 50 Jahre alt – und handschriftliche Ergänzungen für die heutige Belegschaft nicht mehr zu entziffern. Das brachte die Firma Weltmeister auf das sogenannte „Reverse Engineering“ – ein computerbasiertes Verfahren, mit dem man aus einem fertigen Instrument einen digitalen 3D-Bauplan erstellen kann. Das passiert an der Leipziger Hochschule für Technik, Wirtschaft und Kultur, kurz HTWK. Johannes Zentner ist dort nicht nur Professor für Konstruktion im Bereich Maschinenbau. Er spielt auch selbst Akkordeons von Weltmeister, die er bei der Firma warten lässt. So entstand der Kontakt zum Unternehmen, das der Hochschule ein großes Instrument als Arbeitsobjekt stellte, erklärt Zentner:

„Beim Reverse Engineering ging es letztlich darum, dass man dieses Akkordeon zerlegt in seine Einzelteile – und jedes Einzelteil vermisst und daraus ein möglichst getreues 3D-Modell ableitet. Wir haben im Prinzip zwei Wege ausprobiert: Dass man wirklich mit klassischen Mitteln, mit einem Messschieber arbeitet, mit Winkelmessern. Wir haben auch gerade bei den Gehäusen versucht, das Ganze mit 3D-Scannern zu erfassen. Aber in diesem Projekt haben wir das erstmal nicht weiterverfolgt. Wir sind bei der „ Klassik“ geblieben.“

„Beim Reverse Engineering ging es letztlich darum, dass man dieses Akkordeon zerlegt in seine Einzelteile – und jedes Einzelteil vermisst und daraus ein möglichst getreues 3D-Modell ableitet. Wir haben im Prinzip zwei Wege ausprobiert: Dass man wirklich mit klassischen Mitteln, mit einem Messschieber arbeitet, mit Winkelmessern. Wir haben auch gerade bei den Gehäusen versucht, das Ganze mit 3D-Scannern zu erfassen. Aber in diesem Projekt haben wir das erstmal nicht weiterverfolgt. Wir sind bei der „ Klassik“ geblieben.“

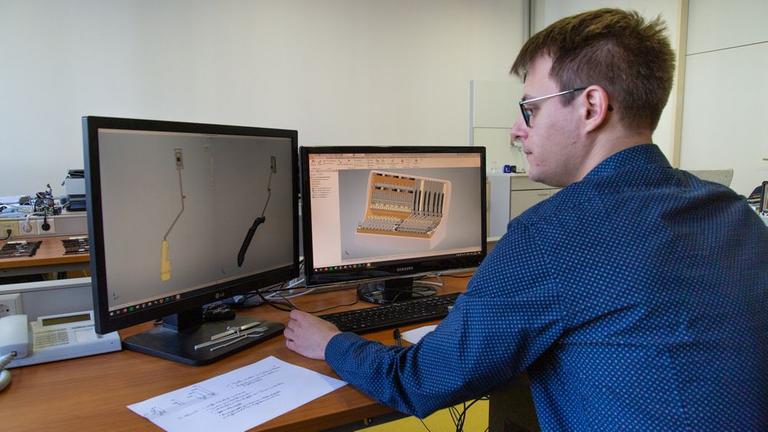

Erst vermessen, dann virtuell zusammensetzen

Bei komplexeren Formteilen können mehrere Wochen vergehen, bis sie komplett vermessen sind. Alle so erfassten Zahlenwerte geben die Ingenieure in ein 3D-Designprogramm ein. Die Software errechnet daraus die Formen der einzelnen Bauteile, die wiederum virtuell zu einem Akkordeon zusammengesetzt werden. Projektmitarbeiter Max Böhme zeigt es am Rechner. „Dadurch, dass es über 3.000 Einzelteile sind, ist es natürlich auch wichtig gewesen für uns, eine Systematik zu finden, wie wir möglichst effizient jedes einzelne Teil konstruieren können. Und dementsprechend das Instrument in die drei Baugruppen Diskant, Balg und Bass zerlegt – und wiederum in zwölf kleinere Baugruppen zerlegt, die dann alle Einzelteile enthalten.“

Neue Möglichkeiten auf Kundenwünsche einzugehen

Da sich viele Teile wiederholen, wird es für die Leipziger Ingenieure relativ leicht sein, nach und nach 3D-Pläne von allen Weltmeister-Akkordeon-Modellen zu fertigen – auch von historischen. Geschäftsführer Frank Meltke schmiedet bereits weitere Pläne. „Wir können heute dank dieses Reverse Engineerings wieder darüber nachdenken, Akkordeons zu customisieren. Also ein Kunde möchte gerne einen anderen Funktionsumfang. Das wäre früher gar nicht möglich gewesen, weil uns eben die technische Expertise und die Zeichnungen dafür fehlen.“

Anhand des digitalen 3D-Plans lässt sich nun verfolgen, wie die Einzelteile zusammenwirken – und ob etwa ein Schalthebel für eine zusätzliche Klangfarbe die Funktion beeinträchtigen könnte. „Hier gibt es natürlich auch die Option, dass man dann wirklich aufschneiden kann virtuell – und dann eben wirklich mal reinschauen kann. Weil man hat ja alles digital und man kann nichts kaputtmachen.“ Ingenieur Moritz Neubert demonstriert das am Beispiel der Bassmechanik, deren verzweigtes Schieber-Konstrukt plötzlich sichtbar wird.

Tradierte Konstruktionen hinterfragen

Und auch der Aufbau der Akkordeons an sich kann dank des virtuellen Aufschnitts überdacht werden, sagt Johannes Zentner: „Zum Beispiel überlegen wir, wie man die Mechanik anders konstruieren kann. Sodass sie ihre Funktion und Spielbarkeit beibehält, aber mit weniger Teilen auskommt. Und weniger Teile bedeuten, selbst bei gleichem Material, weniger Gewicht.“

Doch jetzt steht erst einmal der Praxistest für die neuen Baupläne an. Frank Meltke geht davon aus, dass in der Montagewerkstatt Papier-Ausdrucke genutzt werden. Computer wären dort zu vielen Stäuben und Dämpfen ausgesetzt. Im Planungsbüro kann die Digitaltechnik helfen, einzelne Bauteile extern herstellen zu lassen. „Alle Teile stellen wir selbst her. Und morgen können wir schauen, ob es nicht jemanden gibt, der eine Kernkompetenz im Plastikspritzen oder im Herstellen von Aluminium-Hebelchen oder was auch immer hat. Und dann mit einer größeren Qualität und Genauigkeit produzieren.“